સમયના વિકાસ સાથે, વધુને વધુ લોકો સુશોભન સામગ્રી તરીકે રંગીન સ્ટેનલેસ સ્ટીલ પસંદ કરી રહ્યા છે, અને આ વલણ વધુને વધુ સ્પષ્ટ થઈ રહ્યું છે. તો સ્ટેનલેસ સ્ટીલ કલર પ્લેટ કેવી રીતે પ્લેટેડ થાય છે?

સ્ટેનલેસ સ્ટીલ રંગીન પ્લેટો માટે ત્રણ સામાન્ય રીતે ઉપયોગમાં લેવાતી રંગ પ્લેટિંગ પદ્ધતિઓ

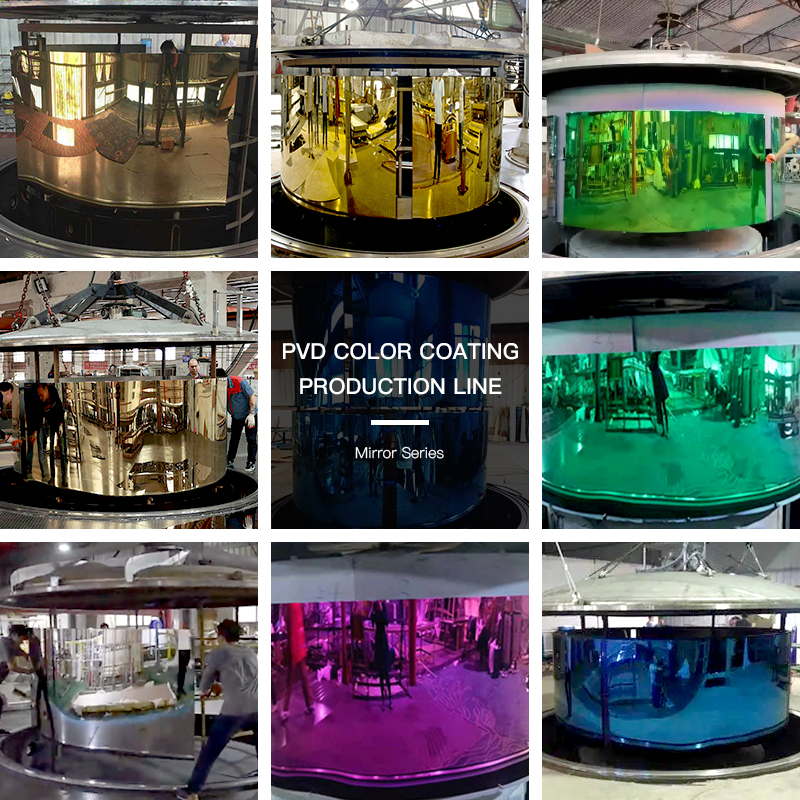

1. વેક્યુમ પ્લેટિંગ

પ્રક્રિયા: કલર પ્લેટિંગ ચોક્કસ તાપમાન અને સમયે શૂન્યાવકાશ વાતાવરણમાં કરવામાં આવે છે.

વિશેષતાઓ: પર્યાવરણને અનુકૂળ, સારી ધાતુની રચના, લાંબા સમય સુધી ટકી રહેતો અને તેજસ્વી રંગ

પરંપરાગત પ્લેટિંગ રંગો: કાળો ટાઇટેનિયમ (સામાન્ય કાળો), ટાઇટેનિયમ સોનું, મોટું સોનું, શેમ્પેઇન સોનું, ગુલાબ સોનું, પીળો કાંસ્ય, બર્ગન્ડી, ભૂરો, ભૂરો, નીલમ વાદળી, નીલમણિ લીલો, 7 રંગો, વગેરે.

સ્ટેનલેસ સ્ટીલ કલર પ્લેટ વેક્યુમ પ્લેટિંગસ્ટેનલેસ સ્ટીલની સપાટી પર ફિલ્મ અથવા કોટિંગ જોડવાની એક પદ્ધતિ છે જેથી તેનો રંગ અને દેખાવ બદલાય. આ પ્રક્રિયામાં સામાન્ય રીતે વેક્યુમ ચેમ્બરમાં સ્ટેનલેસ સ્ટીલ પ્લેટ મૂકવામાં આવે છે અને પછી વેક્યુમ સ્થિતિમાં સપાટી પર ફિલ્મ અથવા કોટિંગ જમા કરવામાં આવે છે. અહીં સામાન્ય પગલાં છે:

1. સ્ટેનલેસ સ્ટીલની સપાટી તૈયાર કરો: સૌપ્રથમ, સ્ટેનલેસ સ્ટીલની સપાટીને તૈયાર કરવાની જરૂર છે જેથી સપાટી સ્વચ્છ અને ગંદકી, ગ્રીસ અથવા અન્ય અશુદ્ધિઓથી મુક્ત રહે. આ રાસાયણિક સફાઈ અથવા યાંત્રિક સારવાર દ્વારા કરી શકાય છે.

2.વેક્યુમ ચેમ્બર સેટિંગ: સ્ટેનલેસ સ્ટીલ પ્લેટ વેક્યુમ ચેમ્બરમાં મૂકવામાં આવે છે, જે એક સીલબંધ વાતાવરણ છે જે આંતરિક દબાણ અને વાતાવરણને નિયંત્રિત કરી શકે છે. સામાન્ય રીતે વેક્યુમ ચેમ્બરના તળિયે એક ફરતું ટેબલ હોય છે જે સ્ટેનલેસ સ્ટીલ પ્લેટને એકસમાન જમાવટ સુનિશ્ચિત કરવા માટે ફેરવે છે.

3.ગરમી: વેક્યુમ ચેમ્બરમાં, સ્ટેનલેસ સ્ટીલ પ્લેટોને હીટ ટ્રીટ કરી શકાય છે જેથી ફિલ્મ અથવા કોટિંગ્સ સાથે સપાટીની સંલગ્નતામાં સુધારો થાય. ગરમી ફિલ્મના એકસમાન નિક્ષેપણમાં પણ મદદ કરે છે.

4. પાતળી ફિલ્મ ડિપોઝિશન: શૂન્યાવકાશની સ્થિતિમાં, જરૂરી પાતળી ફિલ્મ સામગ્રી (સામાન્ય રીતે ધાતુ અથવા અન્ય સંયોજનો) બાષ્પીભવન થાય છે અથવા સ્ટેનલેસ સ્ટીલની સપાટી પર છાંટવામાં આવે છે. આ ઇલેક્ટ્રોન બીમ બાષ્પીભવન, મેગ્નેટ્રોન સ્પટરિંગ, રાસાયણિક વરાળ નિક્ષેપન, વગેરે પદ્ધતિઓ દ્વારા પ્રાપ્ત કરી શકાય છે. એકવાર ફિલ્મો જમા થઈ જાય, પછી તે સ્ટેનલેસ સ્ટીલની સપાટી પર એક સમાન આવરણ બનાવે છે.

5. ઠંડક અને ઘનકરણ: ફિલ્મ જમા થયા પછી, સ્ટેનલેસ સ્ટીલ પ્લેટને ઠંડુ કરીને વેક્યુમ ચેમ્બરમાં ઘન બનાવવાની જરૂર છે જેથી ખાતરી થાય કે કોટિંગ સપાટી પર નિશ્ચિતપણે ચોંટી જાય છે. આ પ્રક્રિયા વેક્યુમ ચેમ્બરની અંદર કરી શકાય છે.

6. ગુણવત્તા નિયંત્રણ: ડિપોઝિશન અને ક્યોરિંગ પૂર્ણ થયા પછી, સ્ટેનલેસ સ્ટીલ રંગીન પ્લેટોનું ગુણવત્તા નિયંત્રણ જરૂરી છે જેથી ખાતરી કરી શકાય કે રંગ અને દેખાવ જરૂરિયાતોને પૂર્ણ કરે છે.

7. પેકેજિંગ અને ડિલિવરી: એકવાર તે ગુણવત્તા નિયંત્રણમાંથી પસાર થઈ જાય, પછી ઇલેક્ટ્રોપ્લેટેડ સ્ટેનલેસ સ્ટીલ કલર પ્લેટ્સને પેક કરી શકાય છે અને ગ્રાહક અથવા ઉત્પાદકને તેમના અંતિમ ઉપયોગ માટે પહોંચાડી શકાય છે.

સ્ટેનલેસ સ્ટીલ કલર પ્લેટ્સનું વેક્યુમ ઇલેક્ટ્રોપ્લેટિંગ વિવિધ રંગો અને અસરો પ્રાપ્ત કરી શકે છે, અને તે ખૂબ જ સુશોભન અને ટકાઉ છે. આ પદ્ધતિનો ઉપયોગ ઘણીવાર ઉચ્ચ કક્ષાના શણગાર, ઘરેણાં અને ઘડિયાળના ઉત્પાદન જેવા ક્ષેત્રોમાં સ્ટેનલેસ સ્ટીલના દેખાવને બદલવા માટે થાય છે.

2. પાણીનું ઢાંકણ

પ્રક્રિયા: ચોક્કસ ઉકેલોમાં રંગ પ્લેટિંગ

વિશેષતાઓ: પર્યાવરણને અનુકૂળ નથી, મર્યાદિત પ્લેટિંગ રંગો

પરંપરાગત પ્લેટિંગ રંગો: કાળો ટાઇટેનિયમ (કાળો), કાંસ્ય, લાલ કાંસ્ય, વગેરે.

સ્ટેનલેસ સ્ટીલ રંગીન પ્લેટોના વોટર પ્લેટિંગ માટેના સામાન્ય પગલાં:

સપાટીની સારવાર: સૌપ્રથમ, સ્ટેનલેસ સ્ટીલ પ્લેટની સપાટીને સાફ અને ટ્રીટ કરવાની જરૂર છે જેથી ખાતરી કરી શકાય કે તેમાં કોઈ ગ્રીસ, ગંદકી અથવા અન્ય અશુદ્ધિઓ નથી. આ પગલું મહત્વપૂર્ણ છે કારણ કે તે અનુગામી રંગાઈ પ્રક્રિયાની એકરૂપતા અને સંલગ્નતા સુનિશ્ચિત કરે છે.

પ્રીટ્રીટમેન્ટ: વોટર પ્લેટિંગ પહેલાં, સ્ટેનલેસ સ્ટીલની સપાટીને સામાન્ય રીતે રંગદ્રવ્યના સંલગ્નતાને વધારવા માટે કેટલીક ખાસ પ્રીટ્રીટમેન્ટની જરૂર પડે છે. આમાં રંગદ્રવ્યને શોષવાનું સરળ બનાવવા માટે સપાટી પર પ્રી-ટ્રીટમેન્ટ પ્રવાહીનો એક સ્તર લગાવવાનો સમાવેશ થઈ શકે છે.

વોટર પ્લેટિંગ: વોટર પ્લેટિંગના મુખ્ય પગલામાં સ્ટેનલેસ સ્ટીલની સપાટી પર રંગદ્રવ્યો અને રસાયણો ધરાવતું રંગીન પ્રવાહી (સામાન્ય રીતે પાણી આધારિત) લગાવવાનો સમાવેશ થાય છે. આ રંગીન પ્રવાહીમાં ચોક્કસ રંગનો રંગ, ઓક્સિડાઇઝિંગ એજન્ટ અને કદાચ મંદન હોઈ શકે છે. જ્યારે રંગીન પ્રવાહી સ્ટેનલેસ સ્ટીલની સપાટીના સંપર્કમાં આવે છે, ત્યારે રાસાયણિક પ્રતિક્રિયા થાય છે, જેના કારણે રંગ સપાટી પર ચોંટી જાય છે.

ઉપચાર અને સૂકવણી: રંગીન સ્ટેનલેસ સ્ટીલ પેનલ્સને સામાન્ય રીતે યોગ્ય પરિસ્થિતિઓમાં ક્યોર અને સૂકવવાની જરૂર પડે છે જેથી રંગ મજબૂત અને ટકાઉ રહે. આમાં ગરમી અથવા હવામાં સૂકવવા જેવા પગલાં શામેલ હોઈ શકે છે.

ગુણવત્તા નિયંત્રણ: રંગકામ અને સૂકવણી પૂર્ણ થયા પછી, સ્ટેનલેસ સ્ટીલ કલર પ્લેટોનું ગુણવત્તા નિયંત્રણ જરૂરી છે. આમાં રંગ એકરૂપતા, સંલગ્નતા, ટકાઉપણું અને શક્ય ખામીઓની તપાસનો સમાવેશ થાય છે.

પેકેજિંગ અને ડિલિવરી: એકવાર તે ગુણવત્તા નિયંત્રણમાંથી પસાર થઈ જાય, પછી રંગીન સ્ટેનલેસ સ્ટીલ રંગીન પ્લેટોને પેક કરી શકાય છે અને ગ્રાહક અથવા ઉત્પાદકને તેમના અંતિમ ઉપયોગ માટે પહોંચાડી શકાય છે.

૩. નેનો કલર ઓઇલ

પ્રક્રિયા: સપાટીને નેનો-કલર તેલથી રંગવામાં આવે છે, જે સપાટી છંટકાવની જેમ જ છે.

વિશેષતાઓ: ૧) લગભગ કોઈપણ રંગ ઇલેક્ટ્રોપ્લેટેડ કરી શકાય છે

૨) રંગક જે વાસ્તવિક તાંબામાંથી બનાવી શકાય છે

૩) કલર ઓઇલ આવ્યા પછી કોઈ ફિંગરપ્રિન્ટ પ્રોટેક્શન નથી.

૪) ધાતુની રચના થોડી ખરાબ છે.

૫) સપાટીની રચના ચોક્કસ હદ સુધી આવરી લેવામાં આવે છે

પરંપરાગત પ્લેટિંગ રંગો: લગભગ કોઈપણ રંગ પ્લેટ કરી શકાય છે

સ્ટેનલેસ સ્ટીલ કલર પ્લેટ નેનો કલર ઓઇલનેનો ટેકનોલોજીનો ઉપયોગ કરીને તૈયાર કરાયેલ રંગીન આવરણ છે, જે સામાન્ય રીતે રંગીન દેખાવ પ્રાપ્ત કરવા માટે સ્ટેનલેસ સ્ટીલની સપાટી પર લાગુ કરવામાં આવે છે. આ પદ્ધતિ વિવિધ રંગો અને અસરો ઉત્પન્ન કરવા માટે પ્રકાશ પર નેનોપાર્ટિકલ્સના સ્કેટરિંગ અને હસ્તક્ષેપ અસરોનો ઉપયોગ કરે છે. તૈયારીના સામાન્ય પગલાં અહીં છે:

1. સપાટીની સારવાર: સ્ટેનલેસ સ્ટીલની સપાટીને પહેલા સાફ અને તૈયાર કરવાની જરૂર છે જેથી ખાતરી કરી શકાય કે સપાટી સ્વચ્છ છે અને ગ્રીસ, ગંદકી અથવા અન્ય અશુદ્ધિઓથી મુક્ત છે. કોટિંગ સંલગ્નતા સુનિશ્ચિત કરવા માટે આ એક મહત્વપૂર્ણ પગલું છે.

2. પ્રાઈમર કોટિંગ: નેનો કલર ઓઇલ કોટિંગ પહેલાં, સામાન્ય રીતે સ્ટેનલેસ સ્ટીલની સપાટી પર પ્રાઇમર અથવા પ્રાઇમરનો સ્તર લગાવવો જરૂરી છે જેથી કલર કોટિંગની સંલગ્નતામાં સુધારો થાય અને એકરૂપતા સુનિશ્ચિત થાય.

3. નેનો કલર ઓઇલ કોટિંગ: નેનો કલર ઓઇલ કોટિંગ એ નેનોપાર્ટિકલ્સથી બનેલું એક ખાસ કોટિંગ છે. આ કણો પ્રકાશ ઇરેડિયેશન હેઠળ દખલગીરી અને સ્કેટરિંગ અસરો ઉત્પન્ન કરશે, આમ વિવિધ રંગ દેખાવ બનાવશે. ઇચ્છિત રંગ અસર પ્રાપ્ત કરવા માટે આ કણોનું કદ અને ગોઠવણી ગોઠવી શકાય છે.

4.ઉપચાર અને સૂકવણી: નેનો કલર ઓઇલ કોટિંગ લગાવ્યા પછી, સ્ટેનલેસ સ્ટીલ પ્લેટને સામાન્ય રીતે યોગ્ય પરિસ્થિતિઓમાં ક્યોર અને સૂકવવાની જરૂર પડે છે જેથી ખાતરી કરી શકાય કે કલર કોટિંગ સપાટી સાથે મજબૂત રીતે જોડાયેલ છે.

5. ગુણવત્તા નિયંત્રણ: કોટિંગ અને સૂકવણી પૂર્ણ થયા પછી, રંગ એકરૂપતા, સંલગ્નતા અને ટકાઉપણું સુનિશ્ચિત કરવા માટે સ્ટેનલેસ સ્ટીલ કલર પ્લેટોનું ગુણવત્તા નિયંત્રણ જરૂરી છે.

6. પેકેજિંગ અને ડિલિવરી: એકવાર તે ગુણવત્તા નિયંત્રણમાંથી પસાર થઈ જાય, પછી રંગીન સ્ટેનલેસ સ્ટીલ પ્લેટોને પેક કરી શકાય છે અને ગ્રાહક અથવા ઉત્પાદકને તેમના અંતિમ ઉપયોગ માટે પહોંચાડી શકાય છે.

નેનો કલર ઓઇલ ટેકનોલોજી પરંપરાગત રંગદ્રવ્યોના ઉપયોગ વિના રંગબેરંગી દેખાવ આપે છે અને તેથી તે સુશોભન, ડિઝાઇન અને ઉચ્ચ કક્ષાના ઉત્પાદનોમાં ખૂબ જ લોકપ્રિય છે. આ પદ્ધતિનો ઉપયોગ સામાન્ય રીતે ઘરેણાં, ઘડિયાળો, સ્થાપત્ય શણગાર અને ઉચ્ચ કક્ષાના ઇલેક્ટ્રોનિક ઉત્પાદનો જેવા ક્ષેત્રોમાં થાય છે.

નિષ્કર્ષ

સ્ટેનલેસ સ્ટીલ રંગીન પ્લેટો જેમાં ઘણા બધા સંભવિત ઉપયોગો છે. અમારા ઉત્પાદનો અને સેવાઓ વિશે વધુ જાણવા માટે અથવા મફત નમૂનાઓ મેળવવા માટે આજે જ હર્મેસ સ્ટીલનો સંપર્ક કરો. તમારી જરૂરિયાતો માટે સંપૂર્ણ ઉકેલ શોધવામાં તમારી મદદ કરવામાં અમને આનંદ થશે. કૃપા કરીને નિઃસંકોચ રહોઅમારો સંપર્ક કરો

પોસ્ટ સમય: સપ્ટેમ્બર-૧૪-૨૦૨૩