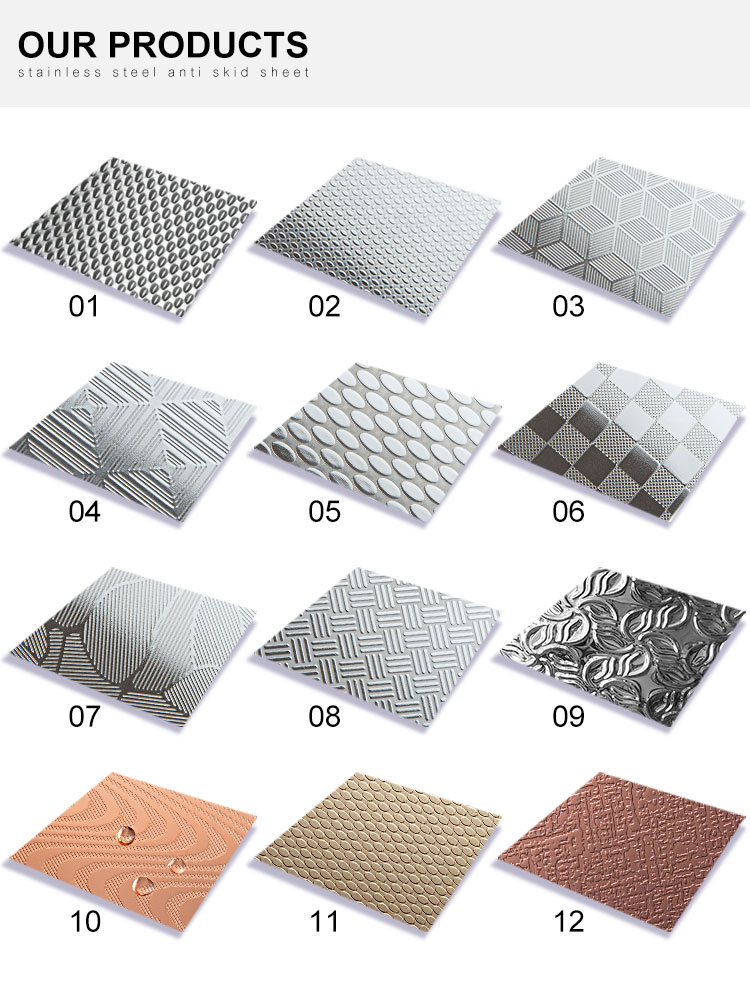

DerEdelstahl-Prägeplattewird mit mechanischen Geräten auf die Edelstahlplatte geprägt, sodass die Oberfläche der Platte ein konkaves und konvexes Muster aufweist. Mit der Entwicklung der Volkswirtschaft und der Brancheninnovation ist die Verwendung von Edelstahlprägeplatten nicht mehr auf die professionellen Bereiche und Branchenanwendungen im Bereich Rutschfestigkeit und Korrosionsschutz beschränkt. Innovativere Produkte werden in U-Bahn-Wagen, Aufzugsdekorationen, architektonischen Dekorationen, Metallvorhangfassaden, Spülbecken, Haushaltsgeräteplatten, Leichtindustrieprodukten und anderen Branchen eingesetzt. Zu seinen Vorteilen zählen Haltbarkeit, Haltbarkeit, Verschleißfestigkeit, starke dekorative Wirkung, visuelle Schönheit, einfache Reinigung, Wartungsfreiheit, Widerstandsfähigkeit, Druckfestigkeit, Kratzfestigkeit und keine Fingerabdrücke.

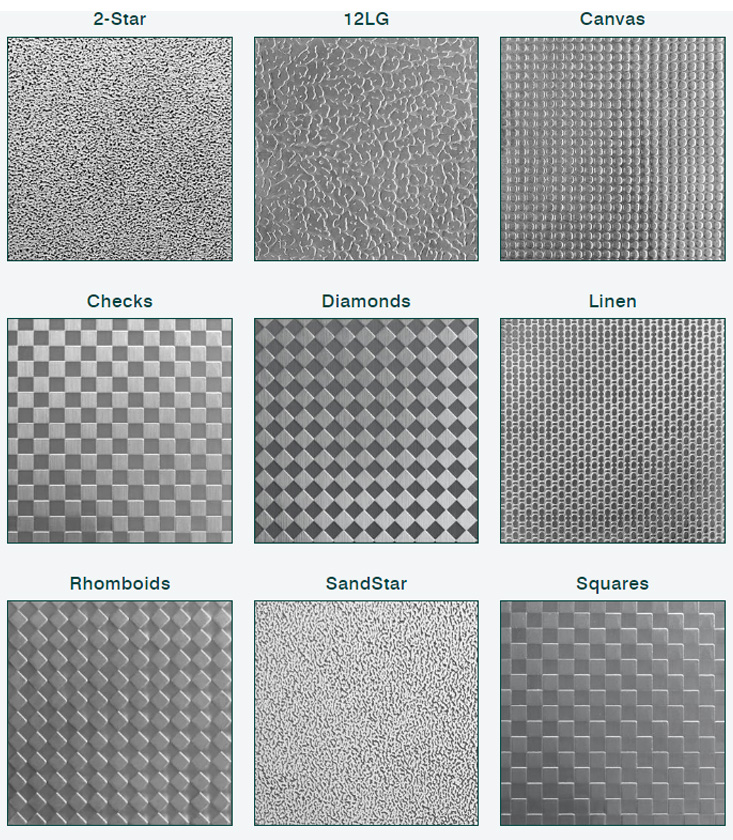

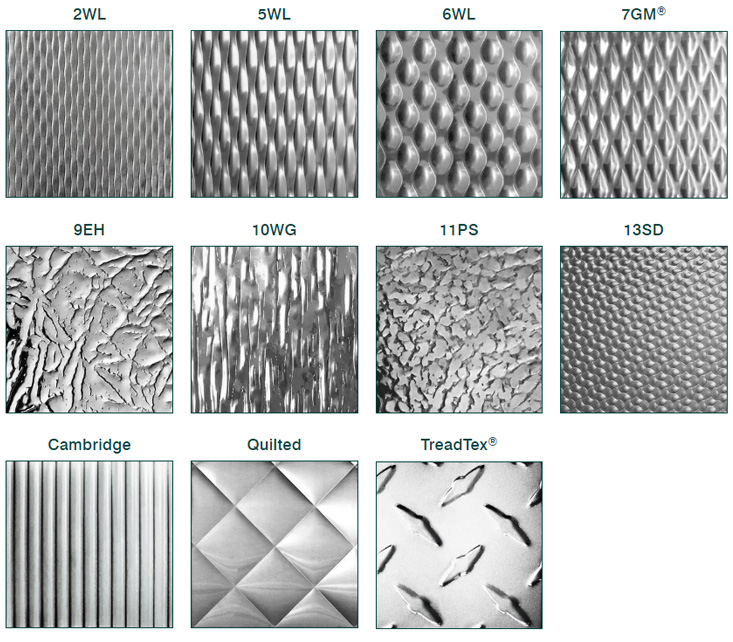

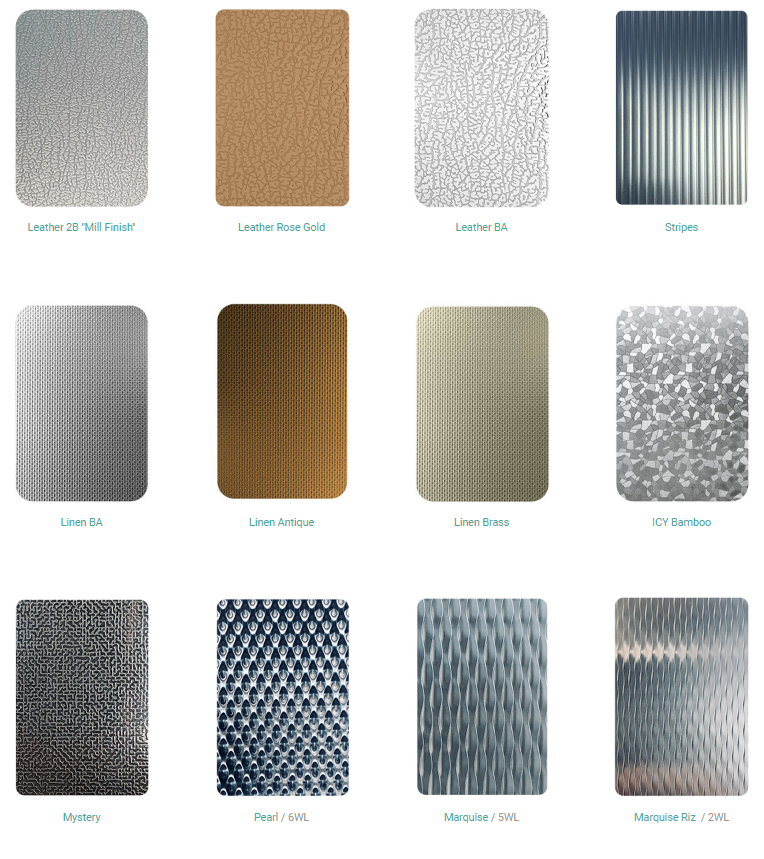

Das Muster von Prägeplatten aus Edelstahl weist Reiskorn-, Rauten-, Streifen-, Gitter- und Ledermuster usw. auf. Häufig verwendete Materialien sind 201, 202, 304 und 316 usw. Die Dicke der Stahlplatte beträgt 0,3 bis 2,0 mm, die Prägetiefe 20 bis 50 µm und wird im Allgemeinen mit einer Walze mit einem Muster auf der 2B-Platte oder BA-Platte (helle Platte) gewalzt. Da bei Prägeplatten aus Edelstahl sehr hohe Anforderungen an Form und Größe des Musters sowie an den Höhenunterschied (Gleichmäßigkeit) des Musters gestellt werden und unterschiedliche Branchen unterschiedliche Anforderungen an Glanz, Form, mechanische Eigenschaften und Korrosionsbeständigkeit der Prägeplatte haben, ist ihre Herstellung schwieriger.

Vorteile vongeprägtes Edelstahlblech:

Prozessdesign:

Das Kaltwalzdesign von geprägten Edelstahlplatten besteht aus zwei Walzstufen, der spezifische Ablauf ist:Rohmaterial Glühen Beizen, Vorwalzen, Vorschleifen, Zwischenwalzen, Zwischenglühen, Feinwalzen, Blankglühen, Richten und Fertigprodukt

Darunter: 1. Durch das Vorwalzen und Vorschleifen der Rohmaterialien werden Oberflächenfehler des Bandes beseitigt, die Produktqualität verbessert und gleichzeitig werden beim nachfolgenden Walzen Rohmaterialfehler vermieden, die das Walzmuster beschädigen. 2. Nach dem Fertigwalzen der Prägeplatte kann je nach Bedarf des Benutzers entschieden werden, ob sie erneut geglüht werden soll. Die Produktprägeplatte muss nach dem Prägen geglüht werden, um eine gute Formbarkeit zu gewährleisten.

Verarbeitung der Musterwalze:

Beim Prägen von Edelstahl ist die Funktion des direkten Kontakts zwischen der Musterwalze und der Bandoberfläche gleichbedeutend mit der Verarbeitungsqualität der „Matrizen“-Musterwalze, der Präzision der Mustergröße und der Verarbeitungsmethode, die sich direkt auf die Walzqualität der Prägeplatte und die Lebensdauer der Musterwalze auswirken.

Walzprozesseinstellung:

1.Systemkonfigurationsanforderungen

Beim Walzen von geprägten Blechen wird die obere Arbeitswalze als Musterwalze und die untere Arbeitswalze als Flachwalze verwendet. Da die Prägung einseitig erfolgt, besteht ein erheblicher Unterschied in der Ausdehnung der Ober- und Unterseite. Wird dieser nicht kontrolliert, verzieht sich das Band stark und lässt sich beim Glühen der Blankwalze im nächsten Prozess nur schwer reibungslos passieren. Die Verformung geprägter Bleche lässt sich in einem angemessenen Rahmen kontrollieren, indem der Durchmesserunterschied der oberen und unteren Arbeitswalzen einen bestimmten Wert einhält und die Rauheit der unteren Walze kontrolliert wird.

2. Musterhöhengarantie

Die Musterhöhe ist ein wichtiger Qualitätsindikator für Prägebleche. Das Muster auf der Oberfläche des Stahlblechs entsteht durch die Rillen des während des Walzprozesses in die Walze eingebrachten Metalls. Die Musterhöhe hängt von der in die Rille einfließenden Metallmenge ab, die wiederum vom Druck des Prägestichs abhängt [1]. Bei der Entwicklung des Kaltwalzprozesses für geprägte Edelstahlbleche ist es für unterschiedliche Stahlsorten und Muster erforderlich, den Zusammenhang zwischen der tatsächlichen Reduktionsrate und der Musterhöhe zu kennen. Die Daten werden durch die chemische Zusammensetzung der Rohstoffe und die Prozessparameter des vorgelagerten Prozesses beeinflusst. Prozessparameter wie Rohstoffzusammensetzung, Zwischenglühtemperatur und Glühgeschwindigkeit sollten in der Produktion streng kontrolliert und gesteuert werden, um Stabilität zu gewährleisten und Schwankungen zu minimieren. Sobald diese Einflussfaktoren relativ festgelegt sind, kann die Kaltwalzreduktionsrate der Prägestiche anhand der Musterhöhe bestimmt werden.

Die Musterhöhe von Edelstahlprägeplatten beträgt im Allgemeinen 20–50 m, wenn die Reduktionsrate zwischen 5 % und 16 % liegt. Die Produktion vor Ort kann entsprechend den Messergebnissen der Musterhöhe leicht angepasst werden.

Wenn Sie an unseren Produkten interessiert sind und weitere Einzelheiten erfahren möchten, hinterlassen Sie hier bitte eine Nachricht und wir werden Ihnen so schnell wie möglich antworten.

Veröffentlichungszeit: 16. Juni 2023