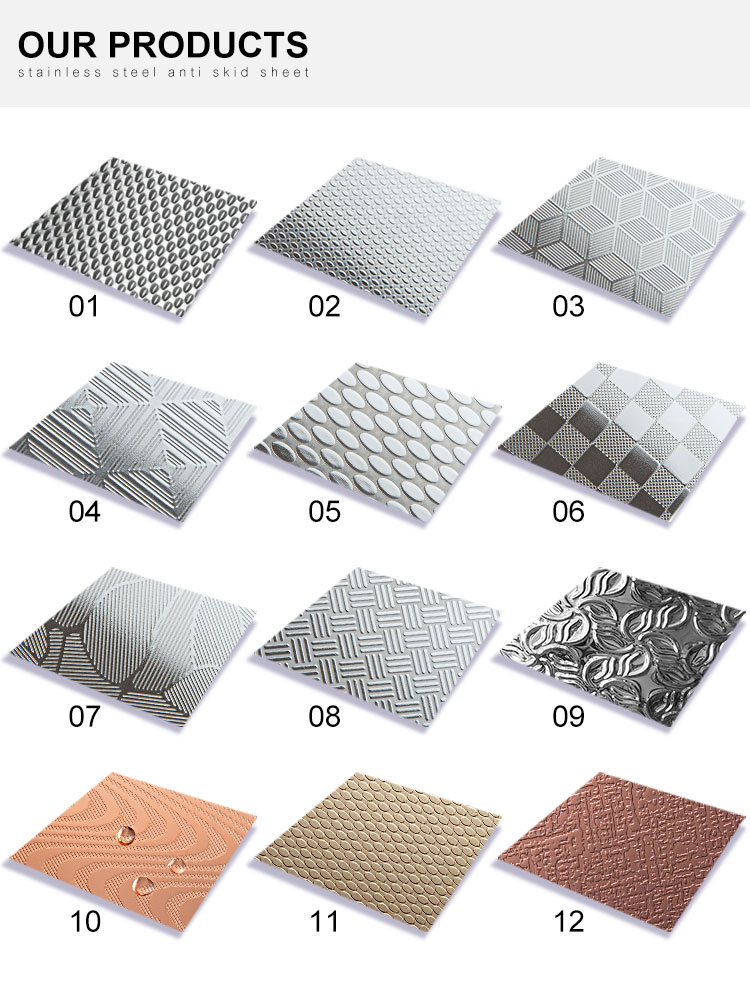

Depräglingsplatta i rostfritt stålpräglas på rostfri stålplåt med hjälp av mekanisk utrustning, så att plåtens yta uppvisar ett konkavt och konvext mönster. Med utvecklingen av den nationella ekonomin och industriell innovation är användningen av rostfri stålpräglingsplåt inte längre begränsad till professionella områden och industriella tillämpningar av halkskydd och korrosionsskydd, och mer innovativa produkter tillämpas på tunnelbanevagnar, hissdekorationer, arkitektoniska dekorationer, metallgardinväggar, diskbänkar, hushållsapparater, lätta industriprodukter och andra industrier. Dess fördelar inkluderar hållbarhet, hållbarhet, slitstyrka, stark dekorativ effekt, visuell skönhet, lätt att rengöra, underhållsfri, motståndskraft, tryckbeständighet, reptålighet och lämnar inga fingeravtryck.

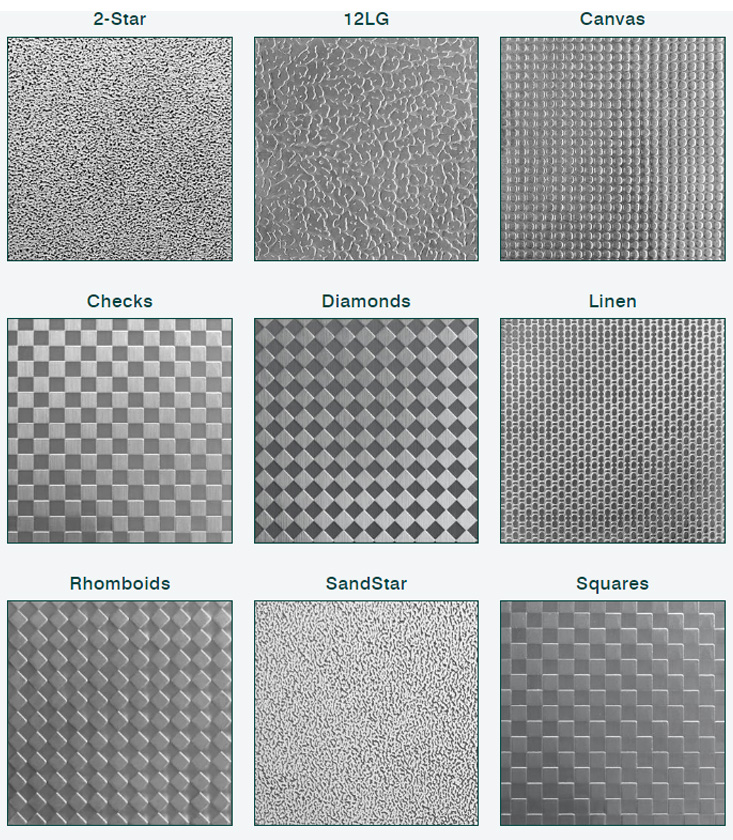

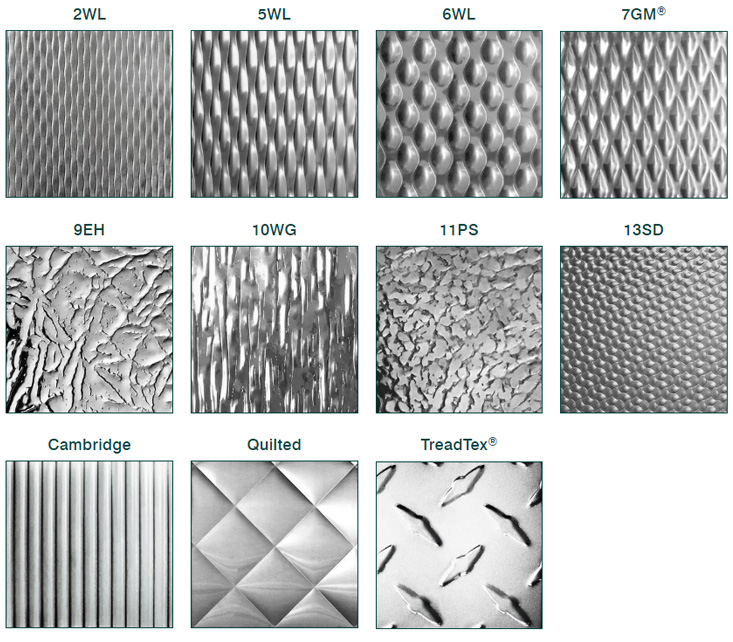

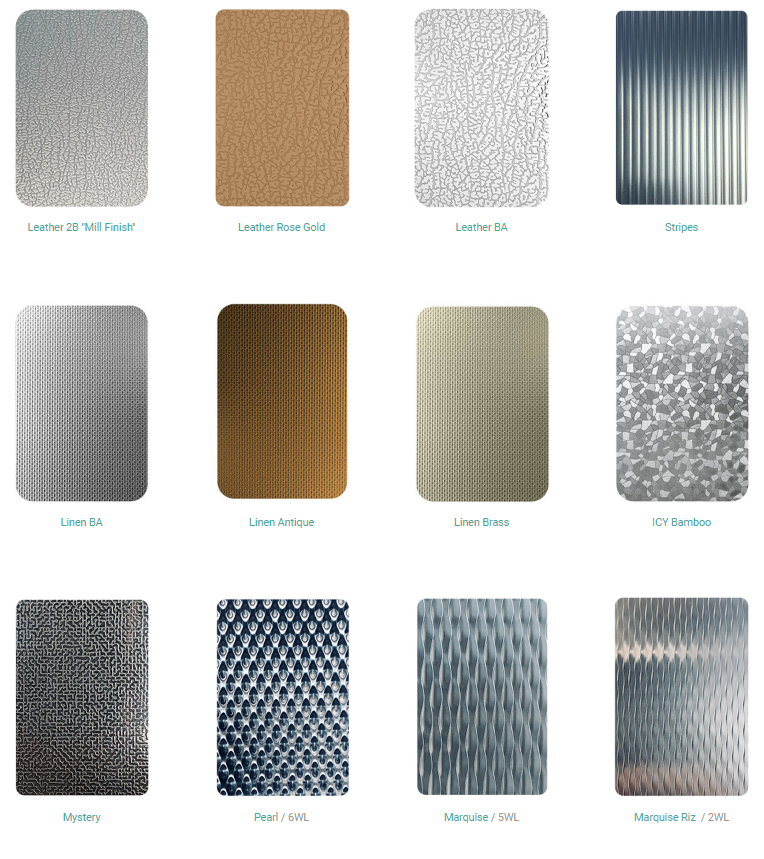

Mönstret för präglingsplåt i rostfritt stål har riskornsmönster, diamantmönster, remsmönster, rutmönster, lädermönster och andra stilar. Vanliga material är 201, 202, 304 och 316 etc. Stålplåtens tjocklek är 0,3 ~ 2,0 mm, präglingsdjupet är 20 ~ 50 µm, vanligtvis valsad med en vals och mönstrad på 2B-plåten eller BA-plåten (blankplåt). Eftersom präglingsplåten i rostfritt stål har mycket höga krav på mönstrets form och storlek samt mönstrets höjdskillnad (likformighet), och olika branscher har olika krav på präglingsplåtens glans, form, mekaniska egenskaper och korrosionsbeständighet, är dess produktion svårare.

Fördelar medpräglad plåt av rostfritt stål:

Processdesign:

Kallvalsningsdesignen för präglad platta av rostfritt stål har två valsningssteg, den specifika vägen är:råmaterialglödgning, betning, grovvalsning, grovslipning, mellanvalsning, mellanglödgning, finvalsning, blankglödgning, riktning och färdig produkt

Bland dem: 1. Grovslipningsprocessen vid grovvalsning av råmaterial ökar för att eliminera defekter på bandytan, förbättra produktkvaliteten och samtidigt undvika råmaterialdefekter som efterföljande skador på valsmönstret kan orsaka. 2. Efter avslutad valsning bör den dekorativa präglingsplattan glödgas enligt användarnas behov för att avgöra om den ska glödgas igen. Produktens krav på god formbarhet måste glödgas efter prägling.

Bearbetning av mönsterrulle:

Vid prägling av rostfritt stål påverkar funktionen av direkt kontakt mellan mönstervalsen och remsytan bearbetningskvaliteten hos "matris"-mönstervalsen, precisionen i mönsterstorleken och bearbetningsmetoden direkt präglingsplattans valsningskvalitet och mönstervalsens livslängd.

Inställning av rullningsprocess:

1. Krav för systemkonfiguration

Vid valsning av präglad plåt använder den övre arbetsvalsen mönstervalsen och den nedre arbetsvalsen en platt vals. Eftersom den är ensidigt präglad finns det en betydande skillnad i utsträckningen av de övre och nedre ytorna. Om den inte kontrolleras kommer remsan att bli allvarligt skev, och det är svårt att smidigt passera plåten när den blanka enheten i nästa process glödgas. Skevheten hos den präglade plåten kan kontrolleras inom ett rimligt intervall genom att säkerställa att diameterskillnaden mellan de övre och nedre arbetsvalsarna är ett visst värde och att den nedre valsens grovhet kontrolleras.

2. Mönsterhöjdsgaranti

Mönstrets höjd är ett viktigt kvalitetsindex för präglingsplåten. Mönstret på stålplåtens yta bildas av spåret i metallen som fylls i valsen under valsningsprocessen. Mönstrets höjd beror på mängden metall som flödar in i spåret och mängden metall som flödar in i spåret beror på trycket i den präglade passagen [1]. Vid utveckling av kallvalsningsprocess för präglad plåt av rostfritt stål är det för olika stålkvaliteter och mönster nödvändigt att behärska motsvarande förhållande mellan den faktiska reduktionshastigheten och mönstrets höjd. Data påverkas av råmaterialens kemiska sammansättning och processparametrarna för uppströmsprocessen, och processparametrar som råmaterialsammansättning, mellanliggande glödgningstemperatur och glödgningshastighet bör strikt kontrolleras och hanteras i produktionen för att säkerställa dess stabilitet och minska fluktuationer. Efter att påverkansfaktorerna är relativt fixerade kan kallvalsningsreduktionshastigheten för präglingspassager bestämmas enligt mönstrets höjd.

Mönsterhöjden på präglingsplåten i rostfritt stål är generellt 20–50 m när reduktionshastigheten kontrolleras mellan 5 % och 16 %. Produktionen på plats kan justeras något beroende på mätresultaten av mönsterhöjden.

Om du är intresserad av våra produkter och vill veta mer, vänligen lämna ett meddelande här, så svarar vi dig så snart vi kan.

Publiceringstid: 16 juni 2023