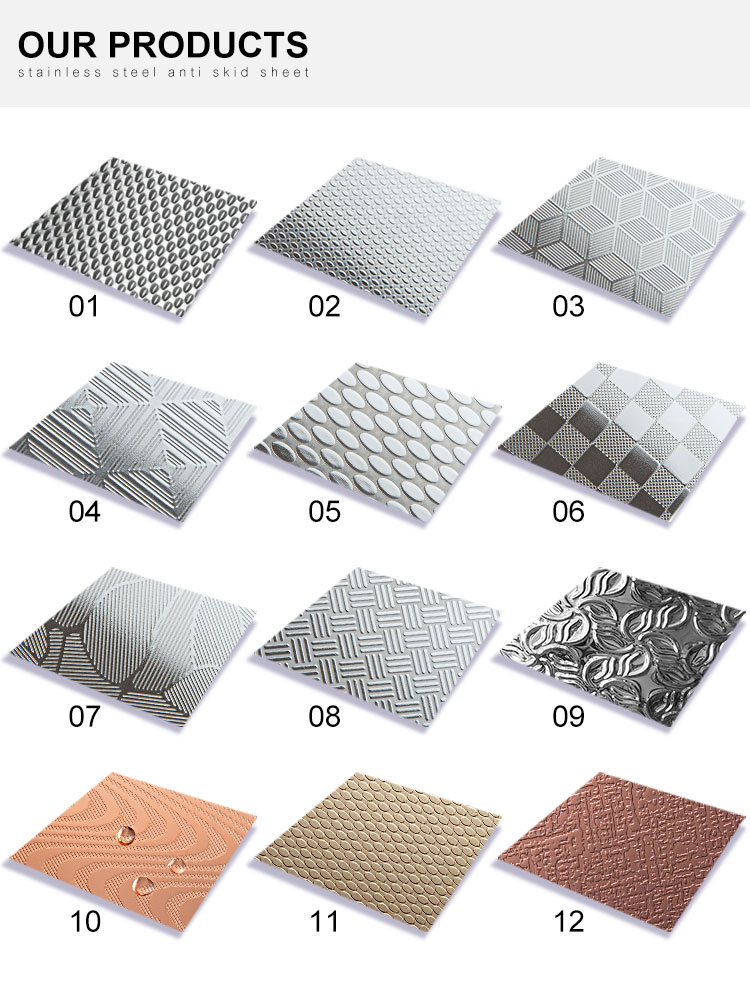

Arozsdamentes acél dombornyomó lemezmechanikus berendezésekkel domborítják a rozsdamentes acéllemezre, így a lemez felülete homorú és domború mintázatot mutat. A nemzetgazdaság és az ipari innováció fejlődésével a rozsdamentes acél dombornyomó lemez használata már nem korlátozódik a csúszásgátló és korróziógátló professzionális területekre és ipari alkalmazásokra, és innovatívabb termékeket alkalmaznak metrókocsikban, liftdekorációban, építészeti dekorációban, fém függönyfalakban, mosogatócsészékben, háztartási készülék panelekben, könnyűipari termékekben és más iparágakban. Előnyei közé tartozik a tartósság, tartósság, kopásállóság, erős dekoratív hatás, vizuális szépség, könnyű tisztíthatóság, karbantartásmentesség, ellenállás, nyomásállóság, karcállóság és ujjlenyomatok hiánya.

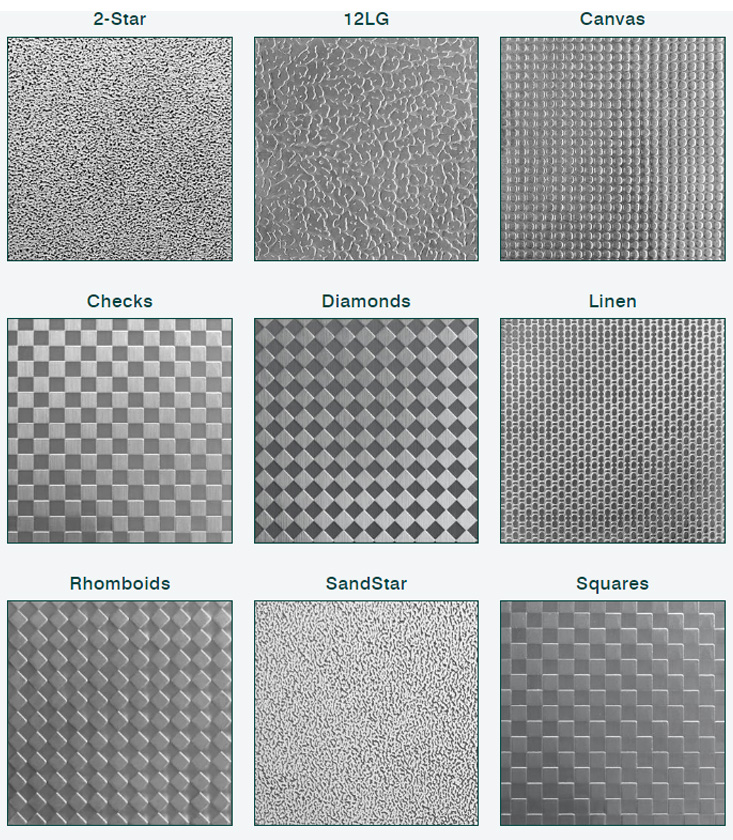

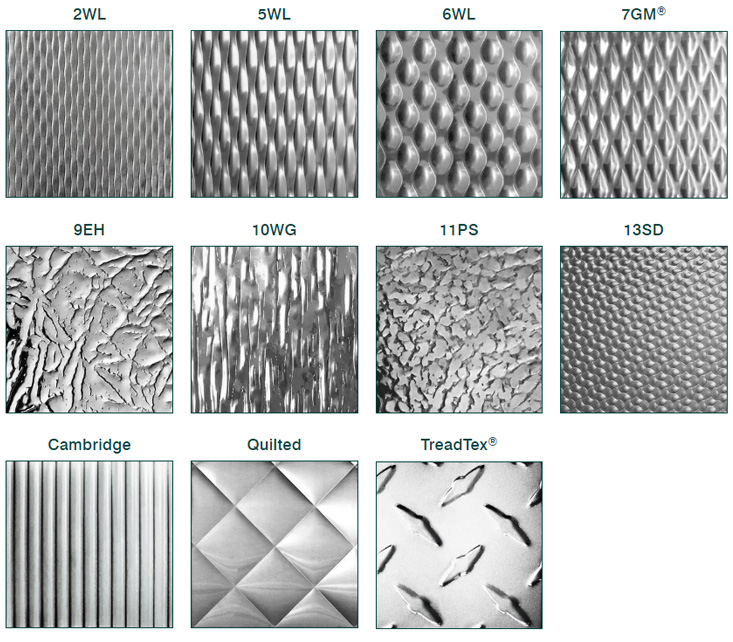

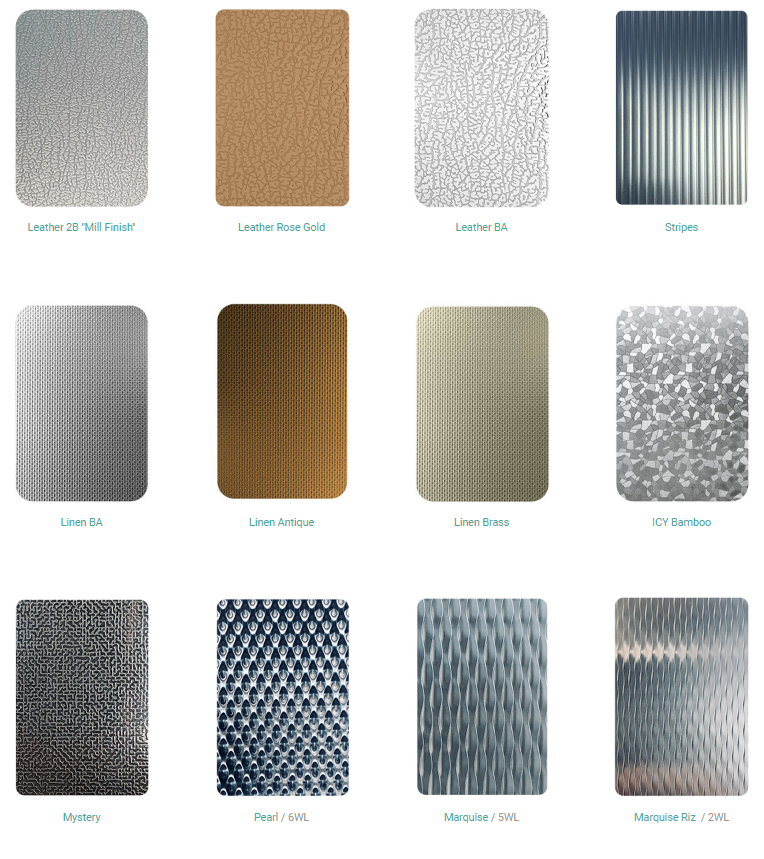

A rozsdamentes acél dombornyomó lemez mintázata rizsszemcsés, rombuszmintás, szalagmintás, rácsmintás, bőrmintás és egyéb stílusokban is előfordulhat, a leggyakrabban használt anyagok a 201, 202, 304 és 316. Az acéllemez vastagsága 0,3 ~ 2,0 mm, a domborítási mélység 20 ~ 50 μm, és általában hengerrel hengerelik a 2B vagy BA lemezen (fényes lemez) lévő mintázattal. Mivel a rozsdamentes acél dombornyomó lemeznek nagyon magasak a követelményei a minta alakjával és méretével, valamint a minta magasságkülönbségével (egyenletességével) szemben, és a különböző iparágakban eltérő követelmények vannak a dombornyomó lemez fényességével, alakjával, mechanikai tulajdonságaival és korrózióállóságával kapcsolatban, gyártása nehezebb.

Előnyeidombornyomott rozsdamentes acéllemez:

Folyamattervezés:

A rozsdamentes acél dombornyomott lemez hideghengerlése két hengerlési szakaszból áll, a konkrét út a következő:nyersanyag lágyítása, pácolás, durva hengerlés, durva csiszolás, közbenső hengerlés, közbenső lágyítás, finomhengerlés, fényes lágyítás, egyengetés és késztermék

Többek között: 1. A nyersanyagok durva hengerlési eljárással történő csiszolása növeli a szalag felületi hibáinak mértékét, javítja a termék minőségét, és elkerüli a nyersanyaghibákat a hengerlési mintázat későbbi károsodása miatt. 2. A dombornyomó lemez hengerlésének befejezése után a felhasználó igényei szerint dönthet arról, hogy újra lágyítják-e, a termék dombornyomó lemezét pedig jó alakíthatósággal kell ellátni a dombornyomás után.

Mintázóhenger feldolgozása:

A rozsdamentes acél dombornyomásának folyamatában a mintázóhenger és a szalagfelület közötti közvetlen érintkezés funkciója megegyezik a „szerszám” mintázóhenger feldolgozási minőségével, a minta méretének pontossága és a feldolgozási módszer közvetlenül befolyásolja a dombornyomó lemez hengerlési minőségét és a mintázóhenger élettartamát.

Gördülő folyamat beállítása:

1. Rendszerkonfigurációs követelmények

A dombornyomott lemez hengerlésekor a felső munkahenger mintázóhengert, az alsó munkahenger pedig síkhengert használ. Mivel egyoldalas dombornyomású, a felső és az alsó felületek kiterjedése között jelentős különbség van. Ha ezt nem szabályozzák, a szalag súlyos vetemedést mutat, és a lemezt nehéz lesz simán átvezetni, amikor a következő folyamat fényes egységét lágyítják. A dombornyomott lemez vetemedése ésszerű tartományon belül szabályozható azáltal, hogy a felső és az alsó munkahenger átmérőkülönbsége egy bizonyos értéken van, és az alsó henger érdessége szabályozott.

2. Mintamagasság-garancia

A minta magassága a dombornyomó lemez fontos minőségi mutatója. Az acéllemez felületén lévő mintát a hengerlési folyamat során a hengerbe töltött fém hornya alkotja. A minta magassága a horonyba áramló fém mennyiségétől, a horonyba áramló fém mennyisége pedig a dombornyomó réteg nyomásának mértékétől függ [1]. A rozsdamentes acél dombornyomó lemez hideghengerlési eljárásának fejlesztése során, különböző acélminőségek és minták esetén, el kell sajátítani a tényleges redukciós sebesség és a minta magassága közötti megfelelő összefüggést. Az adatokat befolyásolja a nyersanyagok kémiai összetétele és a folyamat paraméterei, és a folyamat paramétereit, például a nyersanyag-összetételt, a közbenső lágyítási hőmérsékletet és a lágyítási sebességet szigorúan ellenőrizni és kezelni kell a gyártás során, hogy biztosítsák stabilitásukat és csökkentsék az ingadozásokat. Miután a befolyásoló tényezők viszonylag rögzítettek, a dombornyomó rétegek hideghengerlési redukciós sebessége a minta magassága alapján meghatározható.

A rozsdamentes acél dombornyomó lemez mintamagassága általában 20-50 μm, ha a redukciós sebességet 5% és 16% között szabályozzák. A helyszíni gyártás során a mintamagasság mérési eredményei alapján kismértékben módosítható.

Ha érdeklik termékeink és szeretne többet megtudni rólunk, kérjük, hagyjon üzenetet itt, és amint tudunk, válaszolunk Önnek.

Közzététel ideje: 2023. június 16.