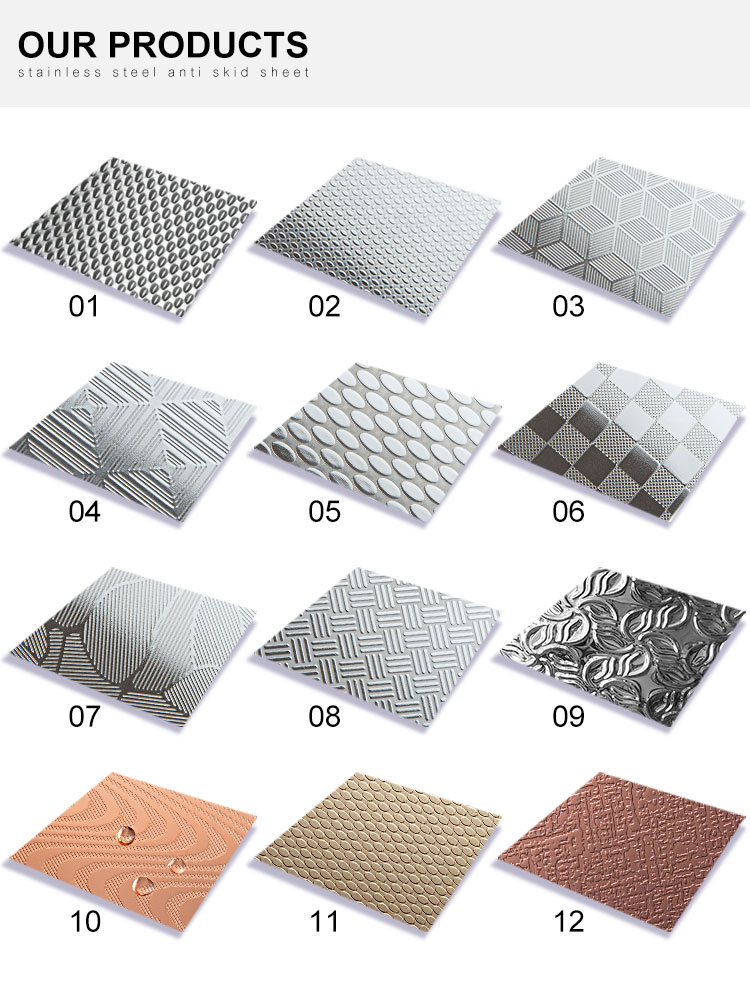

Theпластина для тиснения из нержавеющей сталиТиснение наносится на пластину из нержавеющей стали с помощью механического оборудования, образуя на поверхности вогнутый и выпуклый узор. С развитием национальной экономики и инноваций в промышленности, использование тиснёных пластин из нержавеющей стали больше не ограничивается профессиональными областями и промышленными применениями в качестве противоскользящих и антикоррозионных покрытий, и всё больше инновационных продуктов находят применение в вагонах метро, отделке лифтов, архитектурном декоре, металлических навесных стенах, раковинах, панелях бытовой техники, изделиях лёгкой промышленности и других отраслях. К их преимуществам относятся долговечность, износостойкость, сильный декоративный эффект, эстетичность, лёгкость в уходе, не требует особого ухода, прочность, устойчивость к давлению, устойчивость к царапинам и отсутствие следов от пальцев.

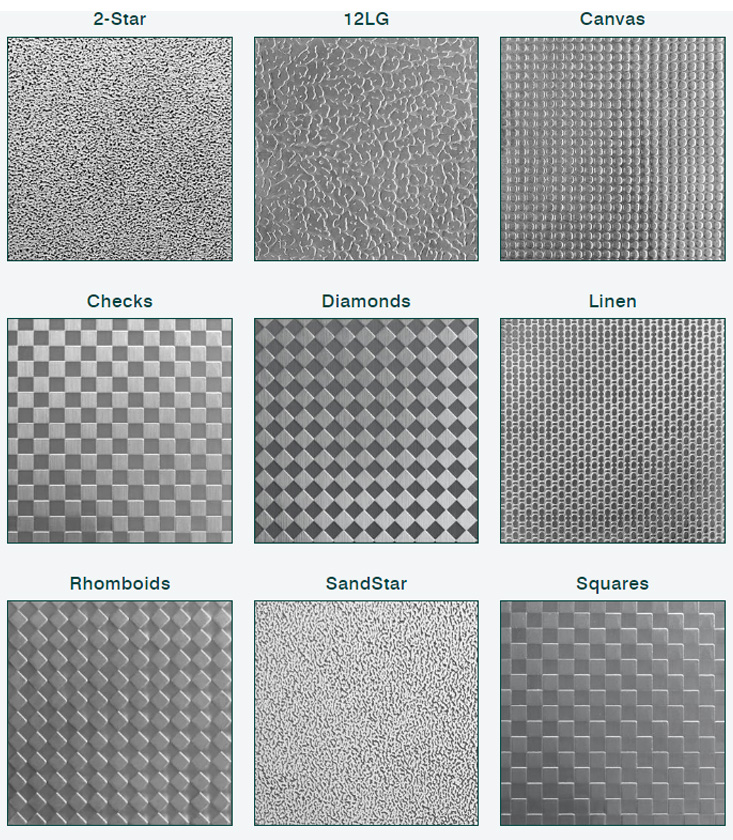

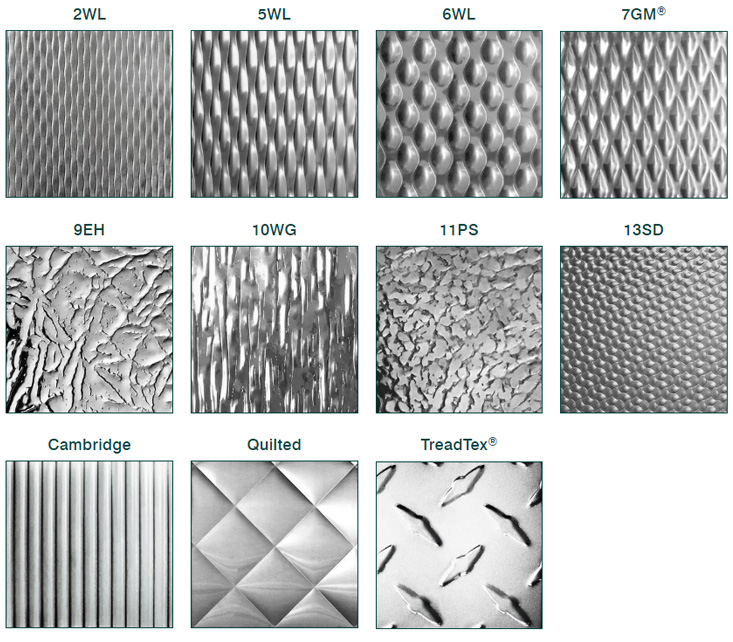

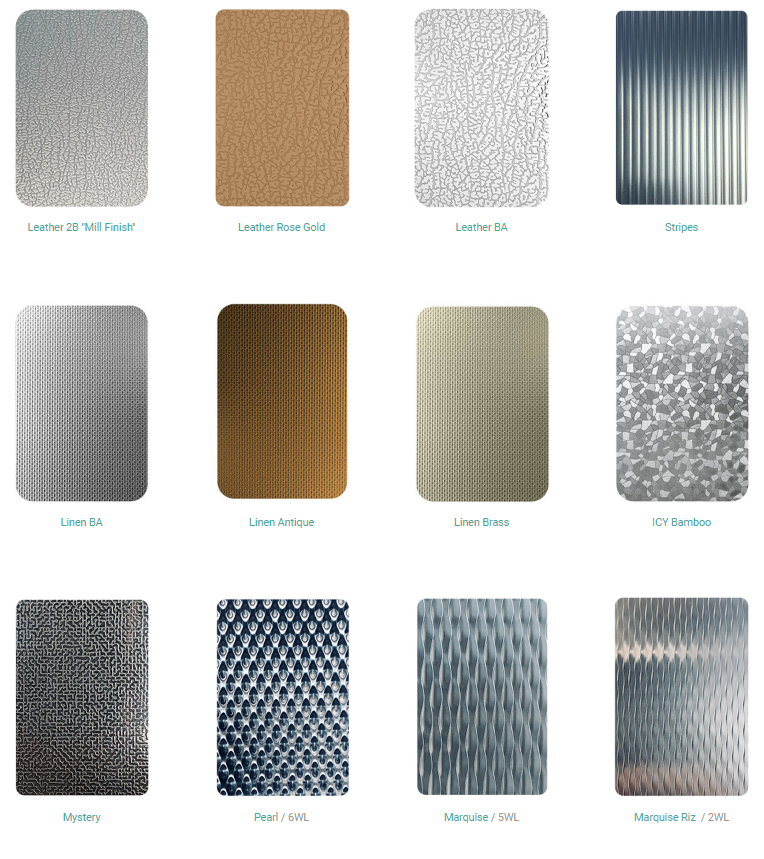

Узоры на пластинах для тиснения из нержавеющей стали могут быть в виде рисового зерна, ромба, полосы, сетки, кожи и других стилей. Обычно используются материалы 201, 202, 304 и 316 и т. д. Толщина стальной пластины составляет 0,3–2,0 мм, глубина тиснения составляет 20–50 мкм. Обычно прокатка производится валиком с узором на пластине 2B или пластине BA (блестящая пластина). Поскольку к пластинам для тиснения из нержавеющей стали предъявляются очень высокие требования к форме и размеру узора, а также к разнице высот (однородности) узора, а в разных отраслях промышленности предъявляются разные требования к блеску, форме, механическим свойствам и коррозионной стойкости пластин для тиснения, их производство усложняется.

Преимуществатисненый лист из нержавеющей стали:

Проектирование процесса:

Конструкция холодной прокатки тисненого листа из нержавеющей стали состоит из двух стадий прокатки, конкретный путь следующий:отжиг, травление сырья, грубая прокатка, грубое шлифование, промежуточная прокатка, промежуточный отжиг, тонкая прокатка, светлый отжиг, правка и готовая продукция

Среди них: 1. Сырье для повышения черновой прокатки и процесса грубой шлифовки для устранения дефектов поверхности полосы, повышения качества продукции, избегая при этом дефектов сырья при последующей прокатке, повреждающих рисунок валков. 2. После завершения прокатки тиснение декоративной тиснильной пластины в соответствии с потребностями пользователей решает, следует ли повторить отжиг; требования к тиснильной пластине изделия должны иметь хорошую формуемость после тиснения, необходимо отжигать.

Обработка валика:

В процессе тиснения нержавеющей стали функция непосредственного контакта между валиком-трафаретом и поверхностью полосы эквивалентна качеству обработки валком-трафаретом «штамп», точность размера узора и способ обработки напрямую влияют на качество прокатки тиснильной пластины и срок службы валика-трафарета.

Настройка процесса прокатки:

1.Требования к конфигурации системы

При прокатке тиснёного листа верхний рабочий валок используется для формирования рисунка, а нижний – для формирования плоского валка. Поскольку тиснение одностороннее, существует значительная разница в ширине верхней и нижней поверхностей. Если не контролировать это, полоса будет сильно деформирована, что затруднит плавный проход листа при отжиге светлого блока следующего процесса. Коробление тиснёного листа можно контролировать в разумных пределах, обеспечивая определённую разницу в диаметрах верхнего и нижнего рабочих валков и контролируя шероховатость нижнего валка.

2. Гарантия высоты узора

Высота узора является важным показателем качества тиснёного листа. Узор на поверхности стального листа формируется канавкой металла, заполняемого валком в процессе прокатки. Высота узора зависит от количества металла, поступающего в канавку, а количество металла, поступающего в канавку, зависит от величины давления тиснёного прохода [1]. При разработке процесса холодной прокатки тиснёного листа из нержавеющей стали для различных марок стали и узоров необходимо освоить соответствующее соотношение между фактической степенью обжатия и высотой узора. На данные влияют химический состав сырья и параметры процесса предшествующего процесса, а такие параметры процесса, как состав сырья, температура промежуточного отжига и скорость отжига, должны строго контролироваться и регулироваться в процессе производства для обеспечения его стабильности и уменьшения колебаний. После того, как факторы влияния относительно фиксированы, степень обжатия холодной прокатки тиснёных проходов может быть определена в зависимости от высоты узора.

Высота рисунка на тиснёной пластине из нержавеющей стали обычно составляет 20–50 мкм при контролируемой степени обжатия от 5% до 16%. В процессе производства на месте возможна незначительная корректировка высоты рисунка в соответствии с результатами измерений.

Если вас заинтересовала наша продукция и вы хотите узнать более подробную информацию, оставьте сообщение здесь, и мы ответим вам как можно скорее.

Время публикации: 16 июня 2023 г.