Edelstahlbleche werden aufgrund ihrer Langlebigkeit, Korrosionsbeständigkeit und glatten Oberfläche in vielen Branchen eingesetzt. Aufgrund ihrer unterschiedlichen Dicken durchlaufen Edelstahlbleche jedoch mehrere Fertigungsprozesse, die von Projekt zu Projekt unterschiedlich sein können.

Beim Schneiden von Edelstahlblechen muss die richtige Schneidmethode basierend auf Blechdicke, Genauigkeitsanforderungen und verfügbaren Werkzeugen ausgewählt werden. Hier ist eine strukturierte Anleitung:

1. Faktoren, die beim Schneiden von Edelstahl zu berücksichtigen sind

Edelstahl ist aufgrund seiner Eigenschaften schwierig zu schneiden, was sich auf die Schneidleistung auswirkt. Dabei spielen Aspekte wie die geringe Härte des Materials, seine Hitzebeständigkeit und die zum Schneiden verwendeten Werkzeuge eine Rolle:

Materialeigenschaften

Edelstahl ist hart und chemisch beständig und daher für viele Anwendungen geeignet. Allerdings lässt er sich nur schwer formen. Übermäßige Hitze beim Schneiden kann zu Verformungen führen, während seine Härte zu schnellem Werkzeugverschleiß führt.

Blechdicke

Die Art der Arbeit hängt von der Materialstärke ab. Dünne Bleche können von Hand oder mit kleinen Maschinen geschnitten werden, während dicke Bleche große Maschinen wie Plasma- oder Wasserstrahlschneiden erfordern. Wärmemanagement ist unerlässlich.

Haltbarkeit des Schneidwerkzeugs

Aufgrund der Eigenschaften von Edelstahl werden zum Schneiden Spezialwerkzeuge wie Hartmetall- oder Industrielaserwerkzeuge benötigt. Es ist wichtig, dass diese Spezialwerkzeuge frei schneiden können, ohne den Edelstahl während des Schneidvorgangs zu beschädigen.

Wärmemanagement

Da dies schwierig ist, werden geeignete Werkzeuge wie Hartmetallwerkzeuge und Industrielaser benötigt. Sie verwenden spezielle Schneidgeräte, um bessere Ergebnisse zu erzielen und gleichzeitig Schäden an den Geräten während des Schneidvorgangs zu vermeiden.

Genauigkeitsanforderungen

Je nach Projektanforderungen ist höchste Genauigkeit bei den Schneidwerkzeugen und -techniken entscheidend. Laser- oder Wasserstrahlschneider können feine Schnitte ausführen, während für einfachere Schnitte einfache Werkzeuge wie Scheren oder Scheren zum Schneiden dünner Bleche verwendet werden.

2. Werkzeugauswahl und anwendbare Dicke

Dünne Bleche (≤1,2 mm, z. B. unter 18 Gauge)

Handwerkzeuge

Luftfahrtscheren (Blechscheren): geeignet für gerade oder gebogene Schnitte, flexible, aber mühsame Bedienung, muss in kleinen Abschnitten geschnitten werden, um Verformungen zu reduzieren; geeignet für kleine Projekte.

Elektrische Schere (Nibbler): Schneiden Sie durch Stanzen kleine Materialabschnitte, geeignet für komplexe Formen, reduzieren Sie Blechverzug und -verformung.

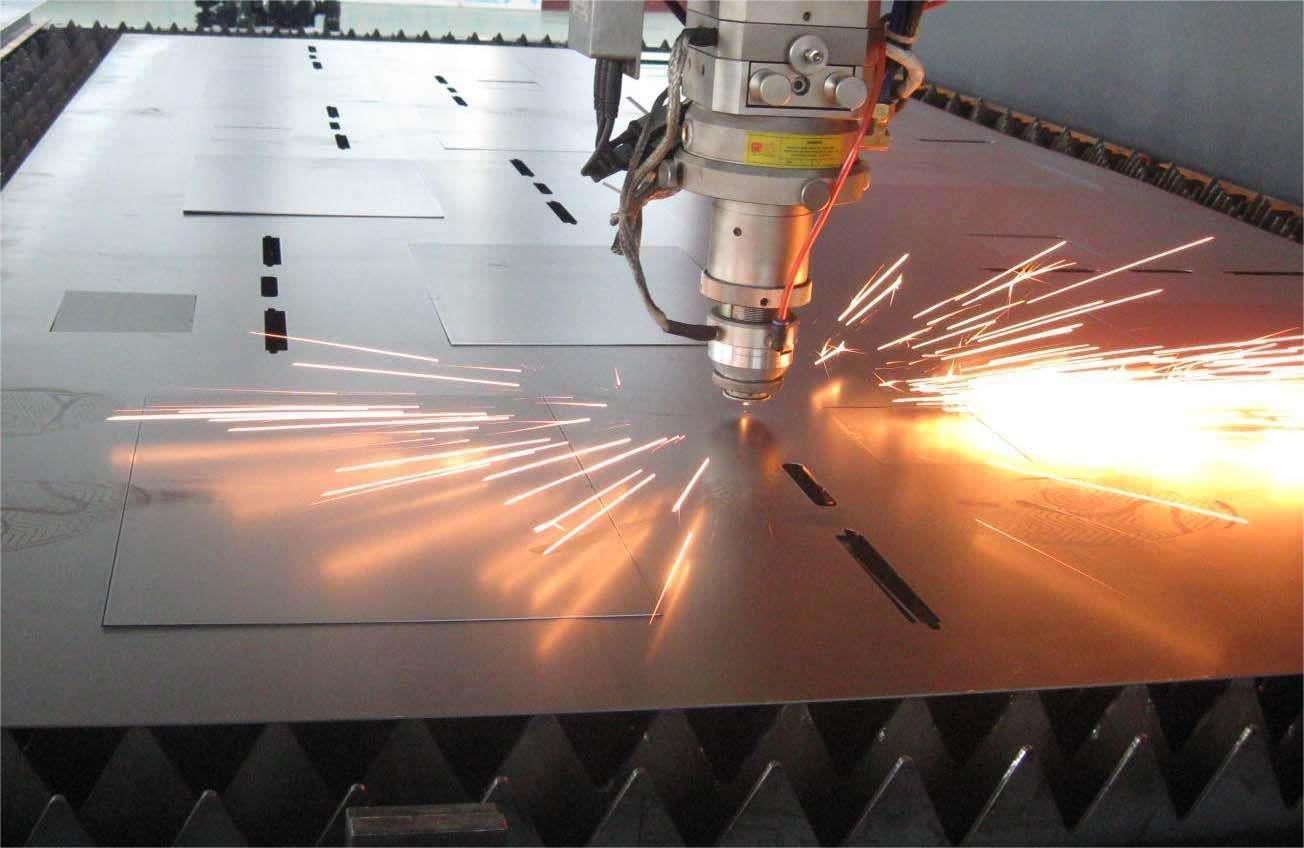

Laserschneiden: hohe Präzision, gratfrei, für industrielle Anforderungen geeignet, erfordert jedoch professionelle Geräteunterstützung.

Bewährte Methoden

››Hitze reduzieren

Dünner Edelstahl reagiert grundsätzlich empfindlich auf Hitze, was zu Verformungen oder Verfärbungen führen kann. Mit der richtigen Werkzeuggeschwindigkeit und gegebenenfalls Kühlmitteln wie Kühlschmierstoff und Wasserstrahl lässt sich dies wirksam vermeiden.

››Stabilisieren Sie das Papier

Stellen Sie sicher, dass es fest auf der zu schneidenden Oberfläche sitzt und sich während der Arbeit nicht bewegt. So vermeiden Sie, dass Sie durch ungeeignete Bereiche schneiden und weitere Kratzer auf dem Blech verursachen. Das Ergebnis sind bessere, sauberere und präzisere Schnitte.

››Kante entgraten

Schärfe bezieht sich auf die Möglichkeit scharfer Kanten oder Rauheit an der Maserung und am Boden des Bereichs nach dem Schneiden. Es wird empfohlen, ein Entgratungswerkzeug oder Schleifpapier zu verwenden, damit Sie sicher schneiden und das gewünschte Aussehen erzielen können.

Mittlere und dicke Platten (1,2–3 mm, z. B. weniger als 1/8 Zoll)

Elektrowerkzeuge

Stichsäge (mit Bimetall-Sägeblatt): Verwenden Sie ein feinzahniges Sägeblatt mit 18–24 TPI, schneiden Sie mit niedriger Geschwindigkeit und verwenden Sie Kühlmittel zum Abkühlen, um Überhitzung und Verhärtung zu vermeiden.

Kreissäge (Hartmetallblatt): Um einen geraden Schnitt zu gewährleisten, müssen Sie ein Führungslineal verwenden und Schneidöl aufsprühen, um die Reibung zu verringern.

Plasmaschneiden: Geeignet zum schnellen Schneiden dicker Platten, erfordert jedoch einen Luftkompressor und Schutzausrüstung, und der Schnitt muss möglicherweise poliert werden.

KühltechnikHitze ist für Edelstahl kein Problem, doch der Abkühlungsprozess beim Schneiden kann zu Verformungen oder Materialermüdung führen. Hilfsmittel wie Wasser, Luft und Schneidflüssigkeit können den Materialverschleiß minimieren und so die Haltbarkeit der Klinge verbessern.

Dicke Platten (≥3 mm, z. B. 1/4 Zoll und mehr)

Winkelschleifer (Spezialschleifscheibe für Edelstahl): Schneiden mit mittlerer Geschwindigkeit, vermeiden Sie hohe Temperaturen, die zu einer Verhärtung des Materials führen, und tragen Sie Schutzausrüstung.

Plasmaschneider: geeignet für industrielle Umgebungen, erfordert Luftkompressor und Schutzausrüstung, effizientes Schneiden dicker Platten.

Laser-/Wasserstrahlschneiden: keine Wärmeeinflusszone, extrem hohe Genauigkeit, geeignet für die hochpräzise Bearbeitung komplexer Formen, aber die Kosten sind höher.

Schneidflüssigkeit und Schmierung: Hydraulische Scheren eignen sich hervorragend zum geradlinigen Schneiden von dünnem Edelstahl, insbesondere von dicken Platten. Hydraulische Scheren können enormen Druck ausüben, um in kürzester Zeit saubere und dünne Schnitte zu erzielen. Daher sind sie ideal für Anwendungen, die einen hohen Arbeitsaufwand erfordern.

Tipps: Zum Schneiden dicker Edelstahlplatten müssen Plasmaschneider, Wasserstrahlsysteme und Industrielaser verwendet werden, um die Qualität des Materials zu erhalten. Es ist bekannt, dass Klimaanlagen und regelmäßige Wartung die Leistung und Haltbarkeit verbessern können.

3. Wichtige operative Fähigkeiten

Temperaturkontrolle

Edelstahl hat eine schlechte Wärmeleitfähigkeit und verhärtet oder verformt sich bei hohen Temperaturen leicht. Verwenden Sie Kühlmittel (z. B. Schneidöl) oder eine inkrementelle Vorschubmethode, um die Schnitttemperatur zu senken und die Werkzeuglebensdauer zu verlängern.

Vermeiden Sie kontinuierliches Hochgeschwindigkeitsschneiden und unterbrechen Sie die Wärmeableitung zu geeigneten Zeitpunkten, um eine lokale Überhitzung zu verhindern.

Werkzeug- und Parameteroptimierung

Werkzeugmaterial: Aufgrund der besseren Verschleißfestigkeit werden Werkzeuge aus Hartmetall oder kobalthaltigem Schnellarbeitsstahl bevorzugt.

Schnittparameter: Niedrige Drehzahl und hohes Drehmoment (z. B. beim Bohren), mit Schmiermitteln zur Verbesserung der Oberflächengüte.

Feed-Modus: Inkrementeller Vorschub (nicht kontinuierliches Schneiden) kann die Wärmeansammlung verringern und die Temperatur im Vergleich zum radialen Vorschub um mehr als 30 % senken.

Nachfolgende Behandlung

Entgraten: Polieren Sie den Schnitt mit einer Feile, Schleifpapier oder einem Winkelschleifer, um Sicherheit und Schönheit zu gewährleisten.

Beizreinigung: Wenn Sie die Oxidschicht entfernen müssen, verwenden Sie zum Beizen eine Mischsäure (z. B. HNO₃+HF), aber die Zeit muss kontrolliert werden, um übermäßige Korrosion zu vermeiden.

4. Materialeigenschaften und Anpassungsmethoden

Austenitischer Edelstahl (z. B. 304/316): starke Duktilität, haftet leicht am Messer, erfordert ein Werkzeug mit hoher Härte und ausreichender Kühlung.

Molybdänhaltiger Edelstahl (z. B. 316): Hohe Korrosionsbeständigkeit, aber hohe Schnittfestigkeit. Es wird empfohlen, niedrige Geschwindigkeiten mit Kühlmittel hoher Schmierfähigkeit zu verwenden.

Leicht zu schneidender Typ (z. B. 303): enthält Schwefel- oder Selenelemente, die die Schnittgeschwindigkeit erhöhen, den Werkzeugverschleiß verringern und für die Hochgeschwindigkeitsverarbeitung geeignet sind.

5. Sicherheit und Wartung

Persönlicher Schutz: Schutzbrille, schnittfeste Handschuhe, Staubmaske (um das Einatmen von Metallstaub zu vermeiden).

Geräteinspektion: Ersetzen Sie abgenutzte Klingen/Schleifscheiben regelmäßig, um Schneidleistung und Sicherheit zu gewährleisten.

Umweltmanagement: Sorgen Sie für Belüftung, halten Sie sich von brennbaren Materialien fern und beseitigen Sie Metallreste rechtzeitig.

Zusammenfassung: Das Schneiden von Edelstahlplatten erfordert eine umfassende Berücksichtigung von Dicke, Material und Werkzeugbedingungen, wobei die Kontrolle von Temperatur und Werkzeugverschleiß im Vordergrund steht. Für hohe Präzisionsanforderungen empfiehlt sich die Auslagerung des Laser-/Wasserstrahlschneidens; im täglichen Betrieb sind Hartmetallwerkzeuge + Kühlmittel + inkrementeller Vorschub die praktikabelsten Lösungen. Machen Sie sich mit dünnen, mittleren und dicken Schneidtechniken vertraut und achten Sie auf saubere, sichere und präzise Schnittmaße, um einen einwandfreien Schnitt zu gewährleisten.

Veröffentlichungszeit: 10. Mai 2025