Тот баспайтын болаттан жасалған парақтар беріктігі, коррозияға төзімділігі және бетінің тегіс болуы арқасында көптеген салаларда кеңінен қолданылады. Дегенмен, олардың әртүрлі қалыңдығына байланысты, тот баспайтын болаттан жасалған парақтар құрылыста бірнеше процестерден өтуі керек және бұл процестер жобадан жобаға қарай өзгеруі мүмкін.

Тот баспайтын болаттан жасалған парақтарды кесу парақтың қалыңдығына, дәлдік талаптарына және қолда бар құралдарға негізделген дұрыс кесу әдісін таңдауды талап етеді. Мұнда құрылымдық нұсқаулық берілген:

1. Тот баспайтын болатты кесу кезінде ескерілетін факторлар

Тот баспайтын болат кесу тиімділігіне әсер ететін сипаттамаларына байланысты кесуге қиын. Материалдың қаттылығының төмендеуі, оның ыстыққа төзімділігі және кесу үшін қолданылатын құралдар сияқты мәселелер бірінші орынға шығады:

Материалдық қасиеттер

Тот баспайтын болат қатты және химиялық төзімді, сондықтан оны көптеген қолданбаларға жарамды етеді, бірақ оны пішіндеу қиын. Кесу кезінде шамадан тыс қызу оның деформациясын тудыруы мүмкін, ал оның қаттылығы құралдың тез тозуына әкеледі.

Парақ қалыңдығы

Жұмыстың сипаты материалдың қалыңдығына байланысты, жұқа парақтарды қолмен немесе шағын машиналармен кесуге болады, ал қалың парақтар үшін плазмалық кесу немесе су ағынымен кесу сияқты үлкен машиналар қажет. Жылумен басқару өте маңызды.

Кескіш құралдың төзімділігі

Тот баспайтын болаттың сипаттамаларына байланысты кесу үшін карбид немесе өнеркәсіптік лазерлік құралдар сияқты арнайы құралдар қажет. Бұл арнайы құралдар кесу процесінде тот баспайтын болаттан ешбір зақым келтірместен еркін кесуі өте маңызды.

Жылумен басқару

Бұл қиын болғандықтан, карбидті құралдар және өнеркәсіптік лазерлер сияқты қолайлы құралдар қажет. Олар кесу процесінде жабдыққа зақым келтірмеу үшін жақсы нәтижелерге қол жеткізу үшін арнайы кесу жабдықтарын пайдаланады.

Дәлдікке қойылатын талаптар

Жобаның қажеттіліктеріне байланысты ең жоғары дәлдік кесу құралдары мен әдістерін анықтайды. Лазерлік немесе су ағынымен кескіштер жұқа кесулер жасай алады, ал қарапайым кесу үшін жұқа парақтарды кесу үшін қайшы немесе қайшы сияқты қарапайым құралдар қолданылады.

2. Құрал таңдау және қолданылатын қалыңдығы

Жұқа парақтар (≤1,2 мм, мысалы, 18-ден төмен)

Қол құралдары

Авиациялық қайшылар (қаңылтыр қайшылар): түзу немесе қисық кесуге жарамды, икемді, бірақ көп еңбекті қажет ететін жұмыс, деформацияны азайту үшін кішкене бөліктерде кесу қажет; шағын жобалар үшін қолайлы.

Электрлік қайшылар (Ниблер): күрделі пішіндер үшін қолайлы материалдың кішкене бөліктерін тесу арқылы кесіңіз, парақтың деформациясын және деформациясын азайтыңыз.

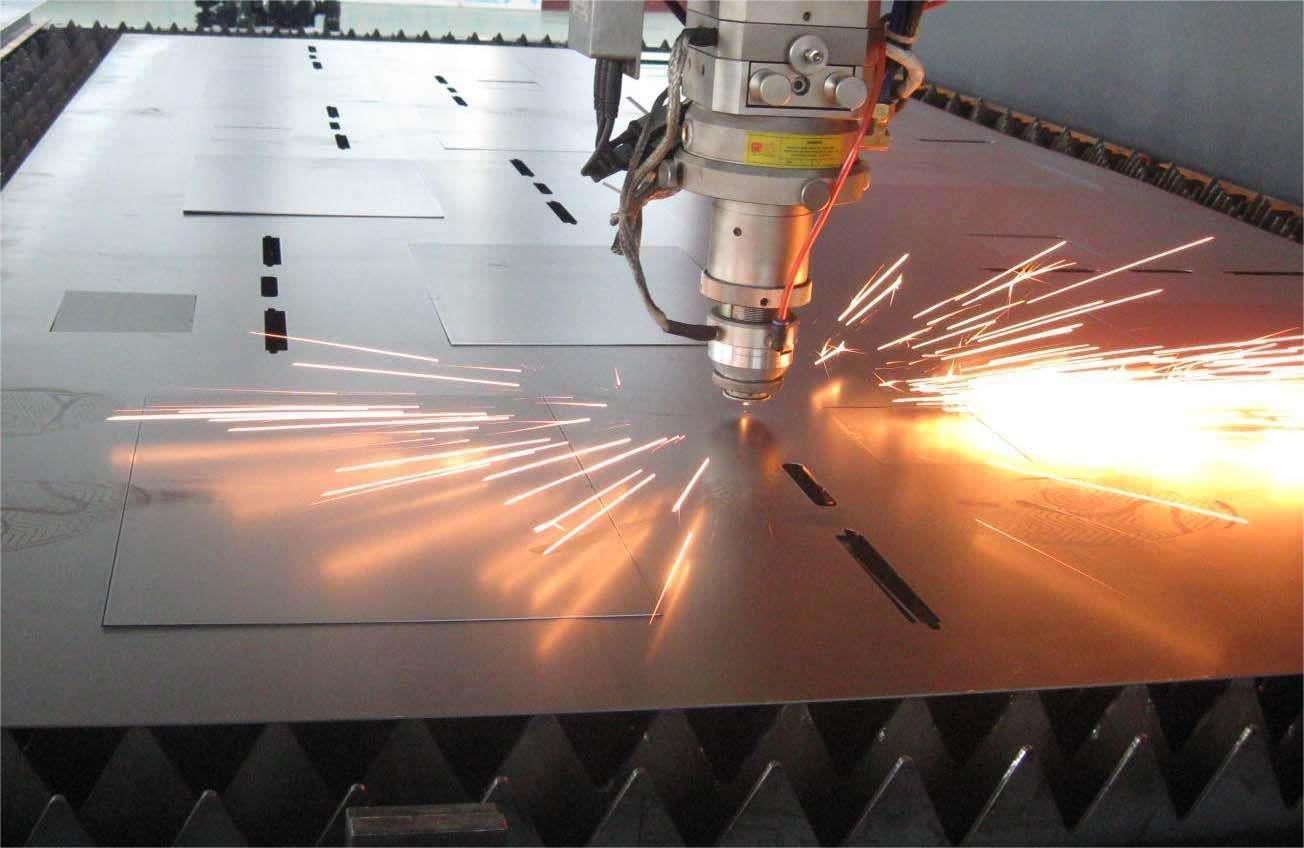

Лазерлік кесу: жоғары дәлдік, саңылаусыз, өнеркәсіптік қажеттіліктерге жарамды, бірақ кәсіби жабдықты қолдауды қажет етеді.

Үздік тәжірибелер

››Жылуды азайтыңыз

Жалпы алғанда, жұқа тот баспайтын болат қызуға бейім, ол майысқан немесе түсінің өзгеруіне әкеледі. Егер дұрыс құрал жылдамдығын және қажет болса, кесу сұйықтығы мен су ағындары сияқты салқындатқыштарды пайдалансаңыз, мұны тиімді болдырмауға болады.

››Қағазды тұрақтандыру

Оның кесілетін бетке мықтап бекітілгеніне және жұмыс кезінде қозғалмайтынына көз жеткізіңіз. Бұл сәйкес емес жерлерден өтуден және парақта көбірек сызаттар туғызудан аулақ болады; нәтижесінде жақсырақ, тазарақ және дәлірек кесу.

››Шетін тазалаңыз

Өткірлік деп кесілгеннен кейін жердің дәнінде және түбінде өткір жиектер немесе кедір-бұдыр болу мүмкіндігін айтады. Қауіпсіз қырқып, қалаған көрініске қол жеткізу үшін қырғыш құралды немесе тегістеу қағазын пайдалану ұсынылады.

Орташа және қалың тақталар (1,2-3мм, мысалы, 1/8 дюймден аз)

Электр құралдары

Айналмалы ара (биметалдық ара дискісі бар): 18-24 TPI жұқа тісті ара дискісін пайдаланыңыз, төмен жылдамдықпен кесіңіз және қызып кету мен қатуды болдырмау үшін салқындату үшін салқындатқышты пайдаланыңыз.

Дөңгелек ара (карбидті қалақ): Тікелей кесуді қамтамасыз ету үшін бағыттаушы сызғышты пайдалану керек, үйкелісті азайту үшін кесу майын шашыратыңыз.

Плазмалық кесу: Қалың табақтарды жылдам кесу үшін қолайлы, бірақ ауа компрессоры мен қорғаныс жабдығын қажет етеді және кесілген жерді жылтырату қажет болуы мүмкін.

Салқындату технологиясы: Тот баспайтын болат үшін жылу ешқашан қиындық тудырмайды, бірақ кесу кезінде салқындату процесі деформация немесе шаршауды тудыруы мүмкін. Су, ауа және кесу сұйықтығы сияқты құралдар материалдың тозуын азайтып, пышақтың беріктігін арттырады.

Қалың пластиналар (≥3мм, мысалы, 1/4 дюйм және одан жоғары)

Бұрыштық тегістеуіш (тот баспайтын болат үшін арнайы тегістеу дөңгелегі): орташа жылдамдықпен кесу, материалдың қатаюына әкелетін жоғары температураны болдырмаңыз және қорғаныс құралдарын киіңіз.

Плазмалық кескіш: өндірістік ортаға жарамды, ауа компрессоры мен қорғаныс құралдарын қажет етеді, қалың пластиналарды тиімді кесу.

Лазерлік/су ағынымен кесу: жылу әсер ететін аймақ жоқ, өте жоғары дәлдік, күрделі пішіндерді жоғары дәлдікпен өңдеуге жарамды, бірақ құны жоғары.

Кесу сұйықтығы және майлау: Гидравликалық қайшылар жұқа габаритті тот баспайтын болатты түзу кесу үшін өте қолайлы, әсіресе қалың табақтар үшін. Гидравликалық қайшылар ең қысқа мерзімде таза және жұқа кесуге қол жеткізу үшін үлкен қысым жасай алады, сондықтан олар көп жұмысты қажет ететін қолданбалар үшін өте қолайлы.

Кеңестер: Тот баспайтын болаттан жасалған қалың табақтарды кесу үшін материалдың сапасын сақтау үшін плазмалық кескіштерді, су ағыны жүйелерін және өнеркәсіптік лазерлерді пайдалану қажет. Ауа баптау және тұрақты техникалық қызмет көрсету өнімділік пен ұзақ мерзімділікті жақсартатыны белгілі.

3. Негізгі операциялық дағдылар

Температураны бақылау

Тот баспайтын болат нашар жылу өткізгіштікке ие және жоғары температура әсерінен оңай қатайтылады немесе деформацияланады. Кесу температурасын төмендету және құралдың қызмет ету мерзімін ұзарту үшін салқындатқышты (мысалы, кесу майы) немесе қосымша беру әдісін пайдаланыңыз.

Үздіксіз жоғары жылдамдықты кесуден аулақ болыңыз және жергілікті қызып кетудің алдын алу үшін жылуды бөлуді тиісті уақытта кідіртіңіз.

Құрал мен параметрді оңтайландыру

Құрал материалы: Тозуға төзімділік үшін карбид немесе кобальт бар жоғары жылдамдықты болаттан жасалған құралдарға артықшылық беріледі.

Кесу параметрлері: Төмен жылдамдық пен жоғары айналу моменті (мысалы, бұрғылау кезінде), бетті өңдеуді жақсарту үшін майлау материалдарымен.

Арна режимі: Қосымша беру (үздіксіз кесу) радиалды берумен салыстырғанда жылудың жиналуын азайтып, температураны 30%-дан астам төмендетуі мүмкін.

Кейінгі емдеу

Қақпақты тазалау: Қауіпсіздік пен әдемілікті қамтамасыз ету үшін кесуді файлмен, тегістеуішпен немесе бұрыштық тегістеуішпен жылтыратыңыз.

Тұзды тазалау: Егер оксид шкаласын кетіру қажет болса, тұздау үшін аралас қышқылды (мысалы, HNO₃+HF) пайдаланыңыз, бірақ шамадан тыс коррозияны болдырмау үшін уақытты бақылау керек.

4. Материалдық сипаттамалар және бейімдеу әдістері

Аустенитті баспайтын болат (мысалы, 304/316): күшті икемділік, пышаққа оңай жабысу, қаттылығы жоғары құралды және жеткілікті салқындатуды қажет етеді.

Құрамында молибден бар тот баспайтын болат (мысалы, 316): коррозияға төзімділігі жоғары, бірақ кесуге төзімділігі жоғары, жоғары майлаушы салқындатқышпен төмен жылдамдықты пайдалану ұсынылады.

Оңай кесілетін түрі (мысалы, 303): құрамында күкірт немесе селен элементтері бар, олар кесу жылдамдығын арттырады, құралдың тозуын азайтады және жоғары жылдамдықта өңдеуге жарамды.

5. Қауіпсіздік және техникалық қызмет көрсету

Жеке қорғаныс: көзілдірік, кесуге төзімді қолғап, шаңға қарсы маскалар (металл шаңын ингаляциялау үшін).

Жабдықты тексеру: кесу тиімділігі мен қауіпсіздігін қамтамасыз ету үшін тозған пышақтарды/ұнтақтау дөңгелектерін жүйелі түрде ауыстырыңыз.

Қоршаған ортаны басқару: желдетуді қамтамасыз етіңіз, жанғыш материалдардан аулақ болыңыз және металл қалдықтарын уақытында тазалаңыз.

Түйіндеме: Тот баспайтын болаттан жасалған табақтарды кесу температура мен құралдың тозуын бақылауға басымдық бере отырып, қалыңдықты, материалды және құрал жағдайын жан-жақты ескеруді қажет етеді. Жоғары дәлдік талаптары үшін лазерлік/су ағынымен кесуді аутсорсингке беру ұсынылады; күнделікті операцияларда карбидті құралдар + салқындатқыш + қосымша беру ең практикалық шешімдер болып табылады. Жіңішке, орташа және қалың кесу әдістерімен таныс болыңыз және әрбір кесудің мінсіз болуын қамтамасыз ету үшін таза, қауіпсіз және дәл кесу өлшемдеріне назар аударыңыз.

Хабарлама уақыты: 2025 жылдың 10 мамыры