ステンレス鋼板は、その耐久性、耐食性、滑らかな表面仕上げにより、多くの産業で広く使用されています。しかし、ステンレス鋼板は板厚が異なるため、建設においては複数の工程を経る必要があり、これらの工程はプロジェクトごとに異なる場合があります。

ステンレス鋼板を切断するには、板厚、精度要件、使用可能な工具に基づいて適切な切断方法を選択する必要があります。以下に体系的なガイドを示します。

1. ステンレス鋼を切断する際に考慮すべき要素

ステンレス鋼はその特性上、切断が難しく、切断効率に影響を及ぼします。材料の硬度低下、耐熱性、そして切断に使用する工具といった問題が顕著になります。

材料特性

ステンレス鋼は硬く、耐薬品性にも優れているため、多くの用途に適していますが、成形が難しいという欠点があります。切削中に過度の熱を受けると変形する可能性があり、また、その硬さゆえに工具の摩耗が早くなります。

板厚

作業内容は材料の厚さによって異なります。薄い板は手作業または小型機械で切断できますが、厚い板にはプラズマ切断やウォータージェット切断などの大型機械が必要です。熱管理は不可欠です。

切削工具の耐久性

ステンレス鋼の特性上、切断には超硬工具や産業用レーザー工具などの特殊な工具が必要です。これらの特殊工具は、切断工程においてステンレス鋼に損傷を与えることなく、自由に切断できることが不可欠です。

熱管理

これは難しいため、超硬工具や産業用レーザーなどの適切な工具が必要です。切断工程中の機器への損傷を防ぎながら、より良い結果を得るために、特殊な切断装置が使用されます。

精度要件

プロジェクトのニーズに応じて、最高の精度が求められる切断ツールと技術が決まります。レーザーカッターやウォータージェットカッターは微細な切断に適しており、よりシンプルな切断には、薄板を切断するためのハサミやはさみなどのシンプルな工具が使用されます。

2. ツールの選択と適用可能な厚さ

薄いシート(1.2mm以下、18ゲージ以下など)

手工具

航空鋏(錫鋏): 直線または曲線の切断に適しています。柔軟性はありますが、操作が面倒で、変形を減らすために小さなセクションで切断する必要があります。小規模プロジェクトに適しています。

電動ハサミ(ニブラー): 材料の小さな部分をパンチで切断します。複雑な形状に適しており、シートの反りや変形を軽減します。

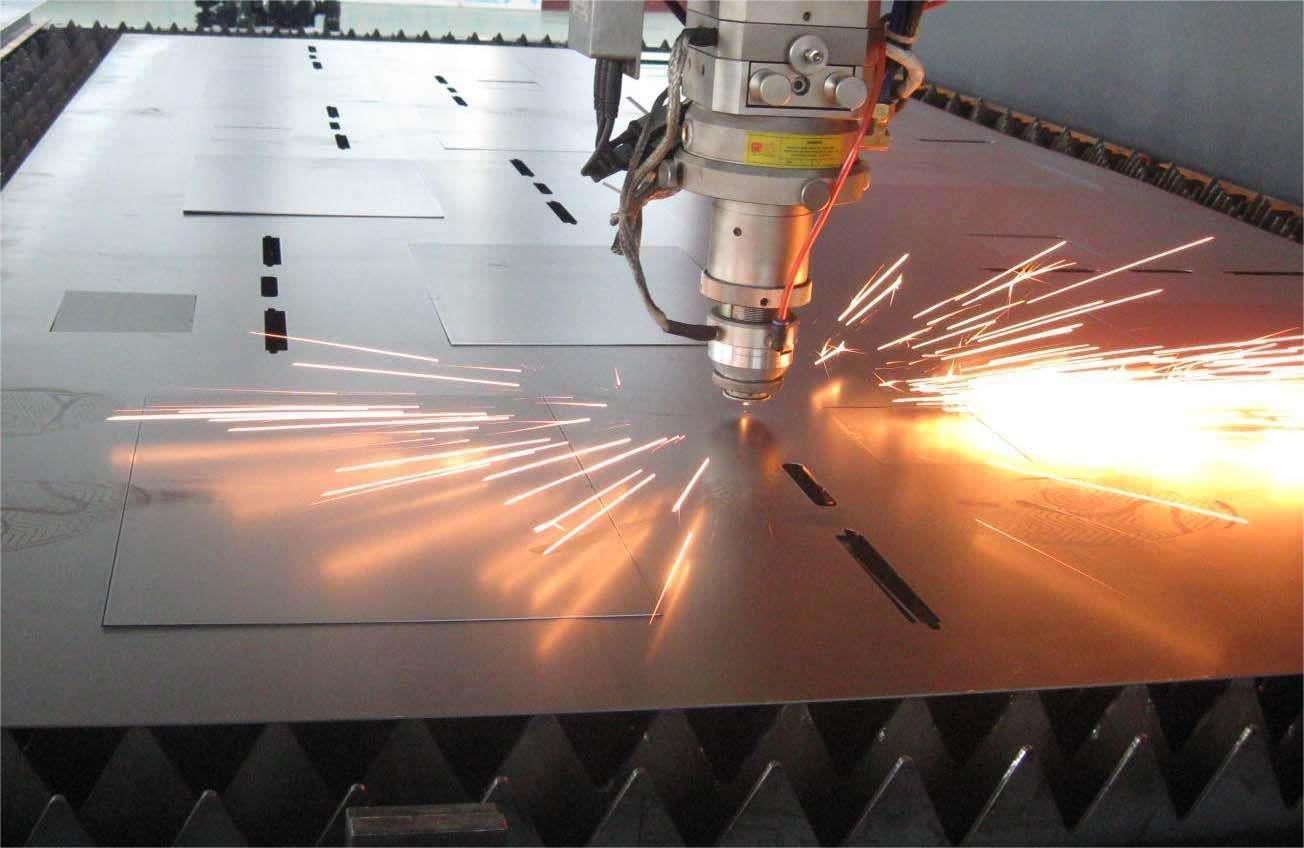

レーザー切断: 高精度、バリなし、産業ニーズに適していますが、専門的な機器のサポートが必要です。

ベストプラクティス

››熱を下げる

一般的に、薄いステンレス鋼は熱に弱く、反りや変色を引き起こします。適切な工具速度を使用し、必要に応じて切削液やウォータージェットなどのクーラントを使用することで、これらの現象を効果的に回避できる可能性があります。

››紙を安定させる

切断面にしっかりと固定し、作業中に動かないようにしてください。これにより、不適切な箇所を切断したり、シートに傷をつけたりすることを防ぎ、より美しく、より正確な切断が可能になります。

››エッジのバリ取り

シャープネスとは、切断後の木目や底面に鋭いエッジやざらつきが生じる可能性を指します。安全にトリミングし、希望の仕上がりを実現するために、バリ取りツールやサンドペーパーのご使用をお勧めします。

中厚板(1.2~3mm、1/8インチ未満など)

電動工具

ジグソー(バイメタルソーブレード付き): 18〜24 TPI の細かい歯の鋸刃を使用し、低速で切断し、過熱や硬化を防ぐため冷却剤を使用して冷却します。

丸鋸(超硬刃): まっすぐに切るためにガイド定規を使用し、摩擦を減らすために切削油をスプレーする必要があります。

プラズマ切断: 厚板の高速切断に適していますが、エアコンプレッサーと保護具が必要であり、切断面を研磨する必要がある場合もあります。

冷却技術ステンレス鋼にとって熱は問題になりませんが、切削中の冷却過程によって変形や疲労が生じる可能性があります。水、空気、切削油などのツールを使用することで、材料の摩耗を最小限に抑え、刃の耐久性を向上させることができます。

厚板(3mm以上、1/4インチ以上など)

アングルグラインダー(ステンレス用特殊砥石): 中速切断、材料の硬化を引き起こす高温を避け、保護具を着用してください。

プラズマカッター: 工業環境に適しており、エアコンプレッサーと保護具が必要で、厚板を効率的に切断します。

レーザー/ウォータージェット切断:熱影響部がなく、精度が非常に高く、複雑な形状の高精度加工に適していますが、コストが高くなります。

切削液と潤滑剤油圧式剪断機は、薄板ステンレス鋼、特に厚板の直線切断に最適です。油圧式剪断機は、短時間できれいな薄い切断面を実現するために大きな圧力をかけることができるため、作業量の多い用途に最適です。

ヒント:厚いステンレス鋼板を切断するには、材料の品質を維持するために、プラズマカッター、ウォータージェットシステム、産業用レーザーを使用する必要があります。空調設備の設置と定期的なメンテナンスによって、性能と耐久性が向上することはよく知られています。

3. 主要な操作スキル

温度制御

ステンレス鋼は熱伝導率が低く、高温下では硬化や変形を起こしやすいため、切削油などのクーラントやインクリメンタルフィード方式を使用することで切削温度を下げ、工具寿命を延ばすことができます。

連続した高速切断は避け、適切なタイミングで放熱を一時停止し、局所的な過熱を防止してください。

ツールとパラメータの最適化

工具材料: 耐摩耗性を高めるには、超硬工具またはコバルト含有高速度鋼工具が適しています。

切断パラメータ: 低速、高トルク(ドリル加工時など)、表面仕上げを向上させる潤滑剤を使用。

フィードモードインクリメンタルフィード(非連続切削)により、熱の蓄積が軽減され、ラジアルフィードに比べて温度が 30% 以上下がります。

その後の治療

バリ取り: 安全性と美しさを確保するために、切り口をやすり、サンドペーパー、またはアングルグラインダーで磨きます。

酸洗い洗浄: 酸化スケールを除去する必要がある場合は、酸洗いに混合酸(HNO₃+HF など)を使用しますが、過度の腐食を避けるために時間を制御する必要があります。

4. 材料特性と適応方法

オーステナイト系ステンレス鋼(304/316など): 延性が強く、ナイフにくっつきやすいため、高硬度の工具と十分な冷却が必要です。

モリブデン含有ステンレス鋼(316など): 耐腐食性は高いですが、切削抵抗も高いため、潤滑性の高いクーラントで低速で使用することをお勧めします。

切断しやすいタイプ(303など):硫黄やセレン元素が含まれており、切削速度を上げ、工具の摩耗を減らし、高速加工に適しています。

5. 安全性とメンテナンス

個人保護: ゴーグル、耐切創手袋、防塵マスク(金属粉塵の吸入を避けるため)。

設備検査: 切断効率と安全性を確保するために、摩耗したブレード/研削ホイールを定期的に交換してください。

環境管理換気を維持し、可燃性物質を遠ざけ、金属片を適時に清掃してください。

まとめステンレス鋼板の切断では、板厚、材質、工具の状態を総合的に考慮し、温度と工具摩耗の管理を最優先に考えます。高精度が求められる場合は、レーザー切断やウォータージェット切断を外注することをお勧めします。日常的な加工では、超硬工具+クーラント+インクリメンタルフィードが最も実用的なソリューションです。薄板、中厚板、厚板の切断技術に精通し、切断寸法の精度、安全性、安全性に配慮することで、すべての切断が完璧に仕上がります。

投稿日時: 2025年5月10日